某货车制造厂生产的重型货车,在正常使用过程中,特别是在建筑工地类似的路况较差的地方,车架使用过程中很容易出现车架疲劳破坏和断裂现象,严重影响了整车的使用寿命。利用ANSYS软件对该车架进行了典型工况下的静强度CAE分析,利用显示动力学分析软件LS-DYNA模拟了自试车场的典型路面上行驶时应力变化情况,与实际情况进行对比,找出车架开裂的原因,并提出改进方案。

该车架由2根主纵梁、2根副纵梁、11根横梁组成,满载量为30 t。该车架的纵梁材料是汽车大梁的热轧高强钢16MnReL,其材料最小屈服强度340 Mpa。

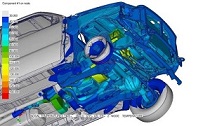

对货车进行有限元分析的过程中,目前通常采用二维板壳单元对几何模型进行离散。在实际工程应用中,由于车架是由一系列薄壁件组成的结构,且形状复杂,利用板壳单元进行离散,可以使分析结果更准确。

车架上的联接方式大多数为铆钉和螺栓联接,因此车架纵横梁上存在大量孔,其中车架纵梁和横梁之间、纵横梁与加强板间以及纵梁和悬架前后吊耳间的孔对车架的分析结果会造成影响,其他的影响很小,所以在对车架模型进行几何清理,仅保留半径在20 mm以上的孔以及必要的铆接孔。对于一些较小的或者不重要的螺栓孔、铆接孔,进行简化处理,采用刚性连接。

货箱和车架之间的作用力是以集中力形式传递的,但并不是完全传递,而是与货箱的刚度有关,为了计算的精确,建立副车架以及货箱模型。

车架在正常工作时是由车轮通过钢板板簧和悬架支撑的,这些部件在工作过程中特别是在满载的情况下会有很大的变形,对车架有着不可忽略的影响,所以将它们看成是柔性的,用刚度相匹配的spring单元表示。车架所受的载荷主要来自3个方面:汽车自重和载重构成的垂直弯曲载荷;道路不平引起的车架扭转载荷;偏心力构成的纵梁局部扭转载荷。所以进行静强度分析时主要考虑了2种工况:纯弯曲工况和弯曲扭转组合工况(简称弯扭工况)。

货车满载时作用于车架上的载荷包括动力总成、驾驶室、乘员以及货物。在计算过程中,将车架质量平均分配到各单元上,其余质量分别分配到相应的支撑点上:(1)动力总成质量1180 kg;(2)驾驶室和乘员质量950 kg;(3)其他附件质量:蓄电池150kg,油箱360 kg;(4)承载货物30000 kg。

车架的约束情况根据实际约束条件进行约束,将约束点确定在钢板弹簧与车桥连接处。为了协调车体在运行过程中或者装载情况下本身变形带来的约束点在水平方向X和Y的相对运动,所以只对一约束点作全约束,其他约束点按位置分别释放X或Y方向的位移约束。纯弯曲工况所有的约束点都处在水平位置,故Z向全部约束。弯扭工况时,前一桥右轮胎被抬起160 mm,后桥左轮胎被抬起160 mm,在相对应的约束点上将Z向约束值进行修改。

计算结果表明车架在2种工况下是安全的,每一处的应力及应变值都没有超过许用的安全应力及应变值。由于该货车在使用的过程中,车架纵梁的前端出现了断裂的情况,所以这里将重点关注该处的应力情况。

从弯曲工况和弯扭工况下的应力云图可以看出,在2种工况下的有限元分析结果应力最大的地方与实际使用中过早出现裂纹的部位相吻合。还可以看出,车架在弯扭联合工况下,应力值达到225MPa,但远小于材料的最小屈服强度340 MPa,因此静态应力不足以使车架在该处过早地产生裂纹,由此可以推断,裂纹的过早产生不是由于结构静强度不足引起的,而应该是由于汽车在行驶过程中所产生的动态交变应力造成的。

专业从事有限元分析公司│有限元分析│CAE分析│FEA分析│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150