自卸车工作环境复杂、行驶工况恶劣且承载质量大,车架作为自卸车的承载基体,承受着汽车行驶过程中所产生的各种力和力矩。由于车架性能直接影响整车的安全性能,车架必须要有足够的强度和刚度以抵抗外力引起的变形和破坏,需要对其进行详细的强度分析。

有限元分析方法作为一种先进的分析手段,在车辆结构设计中发挥着越来越重要的作用。目前,有限元技术在车架分析中大多集中在有限元建模方法、结构优化设计困以及动态特性预测与分析等方面。本研究以某型工程专用重型自卸车车架为研究对象,建立车架结构的有限元模型,并分析多工况下车架的受力情况,最后,针对车架结构的薄弱环节提出合理的改进方案。

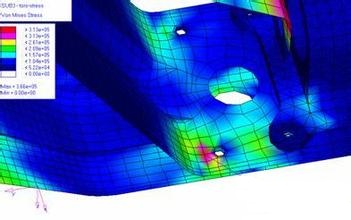

该TY型自卸车车架采用边梁式主副一体式车架结构,主要由2根纵梁、5根横梁、管梁、连接板、加强筋以及翻转机构等组成。纵梁采用直通梁,车架全长7557mm,宽为897mm。纵梁为工字型变截面结构,前低后高,最大截面高度为370mm,车架结构的三维模型如图所示。本研究使用Hypermesh软件建立整车的有限元模型,为了保证计算结果的准确性,建模时先设定单位制。长度单位为mm,力的单位为N,重力加速度g。车架总成所有零部件材料均采用L510,其力学性能如表所示。

早期的车架结构分析受计算机水平的限制,通常采用梁单元模拟车架纵梁和横梁等结构,此类有限元模型能够较好地反映出结构的刚度特性,但却无法准确地反映出结构的应力分布状况。由于该自卸车车架纵梁、横梁以及各连接板均为一系列形状复杂的薄壁型板材组成,故在Hypermesh中采用板壳单元对其进行网格离散,能在保证分析结果精度的前提下适当减小计算规模,车架翻转机构、平衡轴和板簧座等部件采用四面体实体单元离散,车架各处连接螺栓和焊缝可采用刚性单元来模拟。

悬架结构的模拟是车架有限元建模分析的关键所在。3根车桥均采用直径为100的圆形截面梁单元模拟。前板簧刚度为450N/mm,采用弹簧单元来模拟,为了使计算分析中的车架支撑边界符合实际情况,笔者将后钢板弹簧(刚度4000N/mm)等效为一根等刚度水平放置的矩形截面梁,等效梁截面高H通过下式计算求得。为更加真实地反映自卸车车架的受力情况,建模时将轮胎的变形也考虑在内。自卸车前、后轮胎均采用弹簧单元(Spring)模拟,前一桥轮胎平均刚度为1300N/mm,后一桥和后二桥轮胎平均轮胎刚度2600N/mm。前、后悬架简化结构如图所示。车架承受的载荷包括自身载荷和有效载荷。自身载荷主要是车架自重、驾驶室900kg、发动机875kg、变速箱290kg、油箱435kg、蓄电池110kg等载荷,有效载荷主要指货物质量,该自卸车额定载重30t,但考虑到实际运输中车辆超载现象,所以分析时按45t进行。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州纳泰科技咨询有限公司

本文出自杭州纳泰科技咨询有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150