针对车架的强度分析与结构改进流程为:

a)分析软件:本次车架强度分析使用美国MSC公司的Nastran有限元分析软件。

b)有限元建模:针对车架的结构特点,将车架划分成壳单元。考虑到约束和加载,将前叉、后摆臂、后货架以及后减震器分别划分成体单元、壳单元及弹簧单元。

c)材料参数:选取泊松比u=0.3,弹性模量E=200 GPa。

d)约束:根据车架实际工作情况约束前后轮轴处。

e)加载:车架实际工作时承受的载荷是很复杂的,静强度分析时,QJ125车架承受的主要载荷为:人员质量150 kg,货物质量10 kg,发动机质量30 kg,油箱质量13缺。所有载荷根据实际情况加载在相应位置。

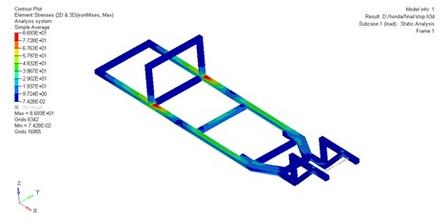

分析求解后,对有限元结果数据进行了处理,从中找出了车架应力较大的4处位置,如图所示。这与实际情况吻合,销售部门曾经收到过用户反映该位置出现开裂的报告。分析结果与实际情况都表明该车架存在一些薄弱环节,因此对车架结构进行了重新研究,提出了4种改进方案,并对每种改进方案进行了有限元分析,与原车架的降应力效果对比见表。根据对比分析结果,综合各方面因素,倾向于方案2。根据这一方案重新试制了一款新车架。

在上面的有限元分析中,仅求出了车架的静强度,而未对车架实际运行过程中的动强度进行仿真计算,因此有必要对车架进一步做实验测试。该实验在某大学力学实验室完成。

实验测试时,将车架前、后轮轴简支于专用加载实验台架上。该实验台能模拟摩托车恶劣运行工况,可按需要调节实验载荷。借鉴有限元分析结果,选择重点部位进行贴片,贴片情况如图所示。

本次实验重点测试了垂直方向的冲击应力。该实验按照动静法原理,把相关质量的惯性力看作摩托车行驶时的动载荷,实验中,垂直方向的动荷系数 根据实验结果,得出如下结论:

a)动荷系数为4时,实验测出的改进前后的两款车架应力降幅对比见表3。这说明改进方案确实大大提高了车架强度。

b)动荷系数从1逐渐加大至4时,改进后的车架上同一测点的应力线性度良好,这说明车架材料在实验对应的恶劣工况下仍工作于弹性范围。同时根据测试结果还可看出,改进后的结构未对其他部位产生不良影响。

c)从整个测试结果看,改进后的车架最大应力均低于材料的许用应力,并且应力最大位置处的材料安全系数也都达到或超过了1.50根据以上结论可以认为,原定改进方案可行。

总结:采用有限元分析与实验测试相结合对车架进行强度求解是可行的和必要的。2、自车架结构改进以来,该车架的使用情况一直良好。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州纳泰科技咨询有限公司

本文出自杭州纳泰科技咨询有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150