随着现代航空发动机推重比的不断增大,涡轮盘的工作温度和转速也不断提高,从而使其设计向着耐高温和高强度、低质量的方向发展。传统的涡轮盘结构很难满足未来先进发动机的设计要求,因此,需开发先进的涡轮盘结构设计技术。美国PW公司在IHPTET计划ATEGG分计划第III阶段的XTC67/1验证机上,对双辐板涡轮盘进行了试验验证,与传统的涡轮盘结构相比,双辐板涡轮盘质量减轻了I7%,转速提高了9%。

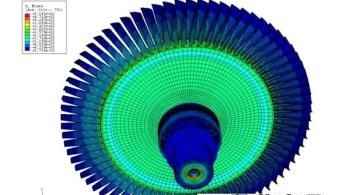

本研究对双辐板涡轮盘的结构特点、加工工艺和技术难点进行了介绍,并应用ANSYS有限元软件对传统涡轮盘和双辐板涡轮盘的强度分析进行了对比。双辐板涡轮盘结构分析 双辐板涡轮盘是由2个对称半盘零件焊接成的中空双辐板结构,具有减轻质量和提高AIVz值等优势。

在内孔进气冷却叶片方案中,具有滑出的小舌,转子旋转从图中可见,双辐板涡轮盘与传统涡轮盘有很大差异,其结构设计中有2大优点。

1)在涡轮部件结构设计中,可以利用双辐板涡轮盘中的空腔形成冷却气体通道,一方面利用高压气对涡轮工作叶片进行冷却,另一方面可以让高压气充分冷却盘体,使涡轮盘在相对较低的温度下工作,有利于提高盘的强度和寿命或利于减重设计。

2)在传统涡轮结构中,高压涡轮盘和盘前封严盘之间形成冷气通道,高压气流经此通道来冷却叶片和涡轮盘,其结构如图所示。而在双辐板涡轮结构中,高压气可以从盘心流经盘体并冷却工作叶片,从而可以根据涡轮工作状态和叶片气动力状态,采用无螺栓挡板结构设计方法将涡轮盘前、后封严盘设计成无螺栓挡板结构形式,不仅可以减轻整体结构的质量,而且能提高发动机可靠性。

在加工过程中,首先加工出2个对称的半盘结构,然后通过热等静压或者摩擦焊等方式将2个半盘粘合在一起,利用机械加工等方式完成盘的最后成形。在加工过程中需要解决以下关键问题:

1)保证2个半盘之间具有足够的连接强度,避免双辐板涡轮盘在工作中分开;

2)保证2个半盘之间的同心度,避免不同心带来附加应力,影响涡轮正常工作;

3)处理好轮盘焊接后结合部位产生的飞边,尤其是冷气通道内部的飞边。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州纳泰科技咨询有限公司

本文出自杭州纳泰科技咨询有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150