螺旋离心机自1954年发明以后,由于具有单机工作强度大、操作方便、能连续自动操作、劳动强度低、占地面积少和后期维护费用低等优点,得到了迅速发展,广泛应用于石油、化工、冶金、医药、食品、轻工等部门。由于悬浮液的沉降、沉渣的输送和脱水都在转鼓中完成,因此转鼓是卧螺离心机的主要部件。因转鼓结构较复杂,用传统的强度分析计算方法,对转鼓各部位的应力往往得不到正确的估价从而影响离心机使用的安全性,并且按此算法设计的离心机转鼓系相关尺寸有较大富裕,造成材料的浪费,是很不经济的。采用有限元分析设计转鼓是解决这个问题的有效手段,它不受几何形状的限制,可以直接对转鼓整体的各部分进行详细计算,具有重要实际工程价值。

由于卧螺离心机转鼓结构的多样性及复杂性,如Souroku Suzuki研制的双锥角卧螺离心机,Woon-FongLeun}等在转鼓锥段排出口附近的内筒上安装流动控制结构,Tetsuo Ohinata等开发的直筒压榨式卧螺离心机,使得适合分析复杂结构的有限法得到了广泛应用。从1983年起,英国BS767“工业及商业用过滤式离心机和沉降式离心机”标准就明确指出,对于旋转转鼓的应力分析,最合适的方法是有限元分析方法。为探求合理的设计计算方法,我国从20世纪80年代起,也开始将有限元法用于离心机转鼓的应力分析。

近20多年来,许多学者和工程技术人员先后开展了有限元分析在转鼓强度计算上的应用研究,取得了非常有意义的研究成果。

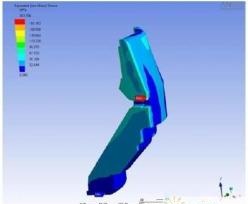

在优化转鼓目标函数方面,以转鼓重量为目标函数,以强度约束、位移约束和几何约束为约束条件,采用有限元法作应力分析,运用混合惩罚函数法进行寻优,以启动转鼓所需的驱动功率为目标函数,以填料比例、转鼓转速、摩擦系数及回弹系数等参数为设计变量,应用有限元法对转鼓部件进行仿真,得到了填料比例、转鼓转速、摩擦系数对动态结构仿真影响很大的结论,以转动惯量为目标函数,采用ANSYS有限元软件对转鼓完成参数化建模,以上述的参数为设计变量,基于有限元分析,对转鼓结构的结构尺寸进行优化设计,以分离因数为目标函数,以转鼓直径、回转角速度、壁厚为设计变量建立优化设计数学模型,经过逐次迭代,得到了转鼓的优化尺寸,提高了转鼓的分离能力,降低了转鼓的壁厚。

在研究转鼓参数方面,应用Pro/E软件建立了卧螺离心机转鼓的有限元模型,通过改变转鼓内径、大端质量、筒体壁厚等主要尺寸参数和转速、液池深度等可调节的机械参数分别对转鼓进行了模态和静力仿真分析。通过分析,分别获得转鼓各参数的变化对其频率、应力和应变的影响,通过ANSYS有限元软件分析转鼓系统的模态特性及变形问题,通过对转速的优化,得到了转鼓在一、二阶固有频率下其最大变形值。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州纳泰科技咨询有限公司

本文出自杭州纳泰科技咨询有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150