西南交通大学机械工程学院受某铁矿石敞车出口企业的委托,对其出口的1067mm轨距铁矿石敞车结构按北美铁道协会标准AARM1001-2007《货车设计制造规范》进行强度分析。

该敞车车体为焊接结构,其钢结构由底架、侧墙和端墙组成,材料选用Q450NQR1耐候钢。底架为全钢焊接结构,由中梁、侧梁、枕梁、小横梁、大横梁、纵向梁及钢地板等组成,中梁由2根310型乙型钢组焊而成,枕梁为箱形变截面结构,端梁为用钢板压成的槽形断面,大横梁为工字形断面,纵向梁、小横梁为槽形断面,底架上铺有厚6mm的Q450NQR1耐候钢地板。心盘座和后从板座、冲击座和前从板座均采用铸造一体式结构,材质均为B+级铸钢。侧墙为板柱式结构,由上侧梁、侧板和槽形断面的变截面侧柱组成。端墙由上端缘、横带及端板组成组焊而成,横带为槽形断面。

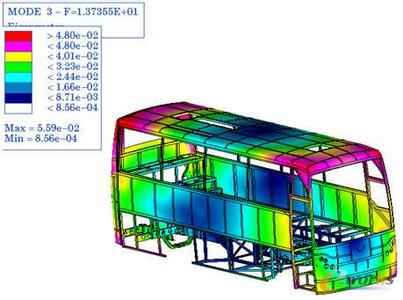

(1)该车在端墙、侧墙连接上没有采用角柱,而是把端墙板折弯后直接与侧墙板搭接组焊,同时在侧墙板两端焊有侧横带,端墙板与侧横带对应位置焊有端横带,形成框架结构,提高了车体整体强度。(2)该车的枕梁间没有下侧梁。侧立柱“上小下大”的变截面结构以及侧墙与地板间角度大于90°的喇叭口结构,既体现了等强度设计原则,又利于卸净货物。(3)通过优化设计,保证了车体整体强度和刚度,减少了零件数量,降低了制造成本,简化了制造工序,优化了工艺,同时降低了车体总重量,提高了运能。车体为三维空间结构,为准确地预测其在各载荷工况作用下应力与位移的分布,应用大型有限元分析软件ANSYS对其结构进行离散分析。车体有限元分析模型采用空间笛卡尔坐标系。该坐标系中,X轴指向车辆前进方向,Y轴与线路方向垂直,Z轴垂直于轨道平面(其正方向为竖直向上)。坐标系XY平面位于钢地板中性面上,原点位于车体几何中心。除部分区域为铸造件外,车体为钢板整体焊接结构,故采用4节点壳单元Shell63对主结构进行离散,而在整体式上心盘和冲击座处采用8节点实体单元Solid45进行离散。离散时尽可能采用四边形或六面体单元,个别过渡区域采用三角形或四面体单元。车体共离散为82006个节点,形成Shell63单元79267个,Solid45单元18596个。车体局部区域网格如图所示。

根据用户的铁路运输技术要求,铁矿石敞车静强度参照AARM1001-2007的规定进行计算,计算载荷工况见表20AARM1001-2007中规定,对车体受到的纵向拉伸压缩载荷、垂向载荷和横向力的组合工况进行强度校核,且车体结构最大应力不得超过材料屈服极限以及强度极限值的80000车体在各工况载荷作用下总体及部件的最大应力值及出现的位置见表。可以看出,车体最大应力发生在工况3,其最大应力点位置及周围应力分布见图。计算结果表明,车体在各工况下节点最大应力均小于材料的许用应力,静强度满足标准的要求。

根据AARM1001-2007规定的载荷工况对出口铁矿石敞车进行了静强度分析,计算结果如下:(1)车体结构方案的总体结构及其部件的静强度均满足AAR标准的要求,(2)拉伸工况时,冲击座与底架端梁连接处应力较大,应予以关注。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州纳泰科技咨询有限公司

本文出自杭州纳泰科技咨询有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150