近年来,随着百万千瓦等级汽轮机组的涌现,作为辅助系统中的重要设备—冷凝器也因为热负荷的增加而随之大型化。水室是冷凝器水侧的重要组成部分,是引导冷却水进入和离开冷却管的部件。冷凝器的大型化发展,对冷凝器的水室设计也提出了新的要求,为了保证不同的运行参数、流程布置以及其他功能,大型电站冷凝器水室优化设计与分析工作变得越来越重要,设计良好的水室结构应该保证进入各冷却管的水量均匀,同时具有足够的强度,需要进行有限元分析。

目前,大型冷凝器的水室均由碳钢钢板焊接而成,水室的外形和结构主要决定于管板管束的外形,冷却水流程数、设计压力等因素。大型冷凝器水室主要有楔形水室、半圆柱形水室、弧形水室等,其形状如图所示。各种类型的水室均有优缺点,根据设计要求的不同可以进行适当的选择。从加工难度和管束检修的角度看,楔形水室加工简单,检修管束时只需拆卸水室盖板,适当地选择斜度,能够使管束内的冷却水分布比较均匀,但是承压能力不如其他两种水室。在设计压力高于0.35 MPa时宜选用后两种水室结构圆柱形水室强度较好,形状简单,加工容易,节省材料。单流程的圆柱形水室上部采用圆弧顶板,可以减小冷却水在水室内的流动阻力,缺点是体积大,检修管束时需要移动整个水室,需要的较大的检修空间。圆弧形水室可以由三面圆弧组成,整个水室的体积可以在保证冷却水流速的基础上做得尽量小巧,强度好,节约材料,节省检修空间,但圆弧板的加工焊接有一定的难度。因此,较大的设计压力是水室形状选择需要考虑的首要因素,哈汽生产的机组目前水室设计压力最高的达到0.7 MPa。

确定水室基本外形后,根据采用的管束形式,采用全三维模拟计算,进行流动性能分析。使用Unigraphics NX建立水室计算的三维模型,导入Ansys Ican CFD中绘制计算网格,然后使用CFX进行计算分析,完成水室局部结构和冷却水进出口的位置的调整工作,使到达管板孔端上的水流压力、速度分布尽量均匀,保证冷凝器管束具有良好的换热效率,提高电站运行的经济性。分析结果表明,在管板前方的平面上,水流压力、速度分布均匀,在冷却水入口处,产生的涡流区域较小,水室流动特性较好,如图所示。

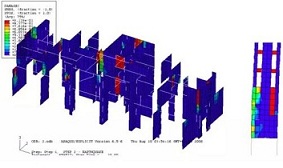

大型圆弧水室的壳体结构比较复杂,对于校核一些不规则结构的强度问题,原有的经验公式计算结果不够精确,采用有限元分析则比较准确直观。由于本水室是典型的板壳式结构,为简化计算,可以考虑二维壳单元网格代替三维实体网格进行有限元分析。以三面圆弧水室图分析为例,将圆弧板、侧板以及肋板用三角形壳单元对模型进行划分,加强管采用一维梁单元进行划分,并根据结构的实际情况控制网格尺寸,这种简化目的是在满足计算精度要求的基础上大大提高计算效率。

为边界条件和初始荷载赋值后,对该水室进行分析,对分析结果中Von Mises应力分布云图,在整个圆弧板和侧板上大部分的区域应力分布在许用值以下,但是在圆弧板与侧板焊接处却有很大一部分出现了较高的应力值,这些高应力的区域是危险的。其产生的原因是两个侧板的变形较大。为此,对水室结构进行了改进,在水室内部两个侧板之间增加了加强拉杆,通过约束侧板的变形,来达到减小圆弧板与侧板焊接处应力的目的。通过分析结果的比较看,圆弧板上应力以及位移的变化趋势没有发生很大变化,但优化后整体的应力以及位移值都有一定程度的减小。加强管很好的起到了约束侧板变形的作用,使得侧板的上的位移大小明显降低。同时很好地改善了焊接处应力较大的问题。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150