轴流泵在制盐、灌溉和其它输送液体的工业中得到广泛的应用,其效率成为提高经济效益的重要指标,而其叶片的水力效率又是影响泵效率的关镇因素。因此,叶片设计合理与否就很重要了。在升力法设计叶片过程中,会遇到强度和厚度的确定问题。叶片厚度偏大,安全系数就过大,这会增加叶片的重量且影响水力效率,叶片过薄,强度就不够,且难以铸造。因此,合理地确定厚度成为叶片设计急需解决的向题。用升力法设计轴流泵叶片的厚度是根据经验公式计算,具有一定盲目性。

本文以轴流泵为例通过对叶片进行有限元分析,一方面,对原设计的叶片进行了强度校核,另一方面,为升力法设计叶片选择较合理的厚度提供依据。

按轴流泵以稳定转速运行时的叶片受力情况进行分析。

(1)由文献可知,对于选用脆性材料的轴流泵叶片,许用安全系数就可满足强度要求。安全系数n=10的叶片则过于安全。选择许用安全系数n=5,那么叶片强度储备系数轮缘的叶片翼型最大厚度可根据此确定。

(2)从其它截面的应力情况来看,应力值较小,其安全系数裕量更大,这些翼型的厚度可尽量选小,但必须满足升力法设计叶片和铸造加工工艺要求。

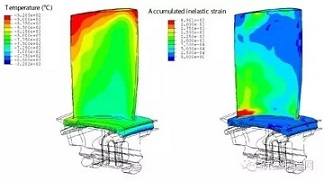

轴流泵叶片为空间受力,图为力学模型图,Yz平面内叶片上表面受Z方向的液体压力,图(b)为XY平面内受由转速引起的径向离心力。

由于叶片是很不规则的曲面形状,为了适应这种形状,采用了SAPS程序中第八类型8~21节点三维实体等参数单元。图3为叶片网格划分情况,划分节点224个,8~21节点单元79个。

微机上进行的,输出的是单元形心位置的各向应力,根据弹性力学可求出三个主应力,图3所示各截面位置的翼型中的单元形心位置最大主应力大小的分布情况见图7,图7还注明了各截面的最大应力值。从应力分布图可知:

(1)应力最大的单元为第9号17.08MPa。

(2)从轮缘截面到轮毂各截面应力增大。

(3)在轮毅处叶片边界约束的节点所在单元上应力出现了“驼形”。

(4)从应力变化速度来看,截面b与a上单元应力变化较快,其最大应力相差约7MPa。

有限元分析总结:

(1)轴流泵叶片的强度计算可用有限元法来进行,以往传统的强度校核计算不够精确。

(2)用有限元法计算出来的叶片应力分布情况可为升力法设计叶片的厚度确定提供可靠的依据。

(3)本文计算结果已被辽宁盐业机械厂所采用,对原叶片进行了改进设计,取得了满意的效果。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150