在石油化工与油气储运行业,在役的压力容器和管道在检修过程中焊接接头处经常发现裂纹。如果发现裂纹等缺陷后进行简单的整体报废,只会造成浪费,因此采用局部补焊的手段对失效部位进行焊接修复,可以有效地节省材料,延长使用寿命,提高经济效益。但在同一焊接接头部位进行补焊,材料多次受热,在补焊处会形成复杂的焊接残余应力分布状态。众所周知,焊接残余应力是影响焊接接头强度的重要因素之一,因此,对设备或管道的焊接修复结构进行焊接残余应力有限元分析,对制定正确的焊接修复工艺,提高补焊接头的可靠性具有重要的意义。

燃气管道最显著的特点是管线长,焊接接头多。其主要的失效形式就是焊缝处腐蚀或者断裂,这些失效的主要原因就是焊缝处的残余应力集中所造成的。目前,Dong等人对管道焊接接头的修复长度对焊接残余应力分布的影响进行过数值模拟。国内的研究人员对管道焊接数值模拟与焊接缺陷的成因做了大量的研究工作。文中以20钢的燃气管道为研究对象,运用大型有限元软件ABAQUS,对燃气管道两种不同形式的修复焊接接头进行有限元分析,获得了其焊接修复后的残余应力分布情况。为优化燃气管道焊接修复工艺提供了理论基础。

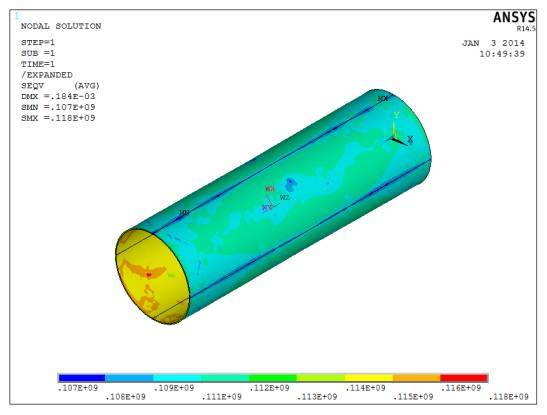

某燃气管道,设计压力1.6MPa,材料为20钢,管道尺寸为529 mmX 8 mm。为了确保该管道强度,对其进行焊接修复,将裂纹处进行打磨,然后施加补焊。

由于燃气管道与环向裂纹都具有轴对称性,文中有限元分析采用轴对称模型,计算焊接温度场采用DCAX4单元,计算残余应力场采用CAX4单元,其中节点4706个,单元4500个。利用ABAQUS网格自适应处理的特点进行网格局部细化。在远离焊缝处加大网格。

在数值模拟过程中,了解材料的热力学性能参数是必要的。文中的燃气管道材料为20钢,假设焊材与母材的材料相同,热物理性能在1 500 ~ 3 000 状态下保持不变,这种假设的依据见参考文献。固相线温度为1399固液相线为1421℃在焊接加热的过程中,要考虑相变的影响,由于材料的熔化需要吸收大量的热,而当焊后凝固时则需要放热,因此要考虑焊接熔池相变潜热对焊接温度场的影响。由文献可知,取20钢的潜热为300 kJ/kg,常温屈服强度为245 MPa,抗拉强度为410 MPa。

热源模型为内生热源,焊接热源模型采用热振幅曲线方法加载到焊缝,通过时间步的增加来模拟焊接热源的移动。

在温度场分析中,焊件的初始温度取室温,文中取20燃气管道的内外表面均考虑为对流和辐射的边界条件,对流系数取10 W/m2K,辐射发射率为0.85。在应力场分析中,只在距离焊缝最远程取两点约束其所有自由度,以防止焊件发生刚性移动。在进行内压与焊接残余应力共同作用下的应力场分析时,考虑到该燃气管道是埋地管道,故将管道外表面环向位移约束,而且该管道不沿轴向滑动,再限制其轴向位移。

路径1分别采用全补焊与局部补焊两种方法获得的轴向应力。可以看出,采用全补焊对燃气管道焊缝裂纹进行修复,在焊缝处的最大轴向拉应力为109 MPa,最大轴向压应力为-63 MPa。采用局部焊接修复时,在焊缝处的最大轴向拉应力为125 MPa,最大轴向压应力为-115 MPa。在补焊区域的焊缝处,局部补焊的焊接残余应力明显大于全补焊的残余应力。

沿着路径1分别采用这两种焊接修复方法所获得的环向应力分布。可知,采用全补焊修复时,焊缝处的环向应力均表现为拉应力,最大拉应力为294 MPa,最小拉应力为144 MPa;采用局部补焊修复时,最大环向拉应力为315 MPa,最大环向压应力为-79 MPa。也可以看出,采用局部补焊所得到的最大残余拉应力也是大于全补焊所产生的拉应力。

专业从事机械产品设计│有限元分析│CAE分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150