刮板是刮板输送机的重要零部件之一,刮板与链条组成刮板链,是刮板输送机的牵引机构。由于在煤炭运输中,刮板输送机中部槽中板由于磨损导致轨道无法保证平直,加之煤炭等对刮板滑动的影响,因此刮板与链道间存在卡涩现象,如果加大传动功率容易造成链条的疲劳断链。

为解决卡涩问题,设计了一种新型刮板结构,如图1所示。与原始设计相比,新设计的刮板在原有刮板的基础上,在刮板两侧设计了一种穿越结构,通过穿越结构的弹性变形,提供对卡涩的克服作用。本文利用Hypermesh软件,采用有限元分析的方法,对该新型刮板结构进行刚度和强度分析,结合相关计算结果进行了新旧结构的对比,并对新型刮板结构的优势进行了分析。

本文计算的刮板材质为42CrMo,弹性模量200GPa,泊松比0.3。计算中考虑了材料的弹塑性力学行为,屈服强度940 MPa,强度极限1080 MPa,延伸率12%。

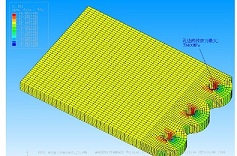

采用Hypermesh进行有限元网格划分,由于几何结构存在大量影响网格划分的琐碎曲面和线条,因此需要对三维模型进行几何清理,对不必要的几何特征进行抑制,并人工补全不完整信息。因为刮板结构为对称结构,为了减少计算工作量,采用1/2模型进行建模和计算。刮板的网格模型如图2所示。

计算模型信息如表1所示,采用ABAQUS6.10软件进行有限元计算。对网格采用高阶四面体单元进行构建,并选择了表面应力改进单元,以提高对应力计算的精度。螺栓结构简单,故采用高精度的高阶六面体单元构建。

原始结构分为上下2部分,通过螺栓联接。螺栓与上下结构采用Tie联接的形式,以模拟螺栓对结构的联接作用,在上下块体之间不增加额外的联接。

改进结构分为4个部分,同样采用Tie的方式通过螺栓进行联接。另外由于穿越件需要与上块体进行可考虑联接,因此在二者之间的贴合区域也设置了Tie联接。另外在穿越结构中设置了自接触区域,以模拟当变形足够大时所发生的接触作用。

利用Hypermesh11采用1/2模型进行结构有限元分析,在中间边界处设置对称约束条件,在链条拉动的部位加载载荷,计算中满载为30000 N(1/2模型),对滑动部位的顶点进行法向限位,在滑动部位的前端进行滑动方向限位,如图所示。

如图所示,在所给定的约束和载荷情况下,结构最大变形为0.857 mm,沿刮板长度方向最大伸长0.232 mm,最大缩进0.194 mm。结构的最大等效应力532.9 MPa,应力最大区域为链条加载部位,最大拉伸应力为529.7 MPa,位置位于链条挤压区域的对面。

如图所示,在所给定的约束和载荷情况下,采用Newton迭代法进行材料非线性和几何非线性计算,当达到84.53%时无法收敛,表明结构存在发生失稳的可能性较大,对应的极限载荷为25359 N。

计算结果:结构最大变形为20.95 mm,沿刮板长度方向最大伸长8.577 mm,最大缩进13.00 mm。最大等效应力983.5 MPa,应力最大区域为穿越件薄弱部位,最大拉伸应力1171 MPa,同样位于穿越件薄弱部位,同时,最大等效塑性应变为4.836%,结构进入显著的弹塑性阶段。

专业从事机械产品设计│有限元分析│CAE分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150