液压支架作为井下采掘工作面的重要支护设备,主要用于支护顶板、防止顶板跨落,其结构和性能对于采煤效率和施工人员及设备的安全性具有极大的影响作用。通过对液压支架三维参数化建模及有限元分析,使液压支架满足其应用要求。目前许多三维设计软件都可以实现机械零部件的虚拟设计和运动仿真,如UG、SOLIDWORKS、CATA等,本文主要运用Pro/E对液压支架进行三维实体建模,并运用ANSYS分析软件对分体顶梁柔性支架进行有限元强度分析。

液压支架的构件主要由顶梁、底座、伸缩梁、尾梁、立柱、插板及油缸组成。 在建模过程中分组焊件和组装件两大类进行建模,组焊件各部分之间无相对位置变动,大部分由钢板或圆管焊接而成;组装件需先设计出各个构件,然后按照各个构件之间的约束关系和联接方式进行装配。Pro/E的建模是基础特征的建模,建模前应对各个构件的特征进行分析,如结构形状及各个特征之间的相互关系等。应用Pro/E中的旋装、拉伸、扫描、混合等创建各个零件,并在基础特征上进行复制、阵列、镜像等,在不影响液压支架整体性能和特征分析的基础上,可以对倒角、孔等进行简化建模,提高分析效率。

在Pro/E的组件中完成各个构件的装配,根据各个构件的约束关系,采用不同的装配方式。在装配过程中把底座作为液压支架的基础构件,然后根据2个构件之间的运动关系如对齐、匹配、固定等进行装配,得到的液压支架整体装配图,如图1所示。

应用Pro/E与ANSYS之间的数据接口,将在Pro/E中建立的实体模型导入ANSYS中,对液压支架分体顶梁柔性支架进行有限元分析。

液压支架网格划分前需要对其单元属性进行定义,单元属性通常包括单元类型和材料特性。

①单元类型 由于分体顶梁柔性液压支架的实体模型比较复杂,选择实体单元Solid92;

②材料特性 常见的材料特性包括弹性模量、泊松比、密度、比热、热膨胀系数等。分体顶梁为整体焊接结构,大部分采用屈服强度为340 MPa的16Mn钢板,局部采用屈服极限为785 MPa的40Cr,模型选用结构线弹性各向同性材料, 弹性模量2.06×e5MPa,泊松比0.3。

应用自由网格划分的方式进行网格划分,网格划分后的液压支架如图2所示。

对分体顶梁柔性支架进行静力学分析,主要分析其顶梁、底座和弹性导向装置顶梁两端集中载荷强度试验变形和受力。

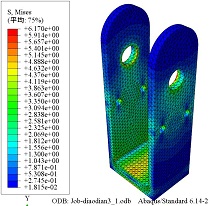

通过有限元分析,得到顶梁两端加载的位移和受力云图如图3和图4所示,可以看出顶梁两端加载时在前柱窝处的表面应力较大,支架在前柱窝附近的变形和应力较大,其值为156.372 MPa,与传统计算的值156.23 MPa 基本吻合,并且各部件中的最大应力为274.276 MPa,小于钢板的极限许用应力309 MPa,满足强度要求。

专业从事机械产品设计│有限元分析│CAE分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150