现有法兰塑件,对于其模具浇注系统确定较为困难,传统的模具的浇注系统只能依靠经验来确定,这样设计的浇注系统往往难以达到理想的充填效果,还容易导致成形的塑件出现严重的熔合纹等缺陷,影响产品的表观质量。

现在运用HSCAE软件进行模拟有限元分析,可以对模具的浇注系统进行准确的模拟,能看到设计的不同的浇注系统产生的成型效果。

导入的产品的网格如图所示,该网格的质量较差,无法进行分析。首先在HSCAE软件网格管理器中,对此产品进行网格划分,单击“网格”菜单里的“生成网格”命令,网格边长设为“4.53mm”经过划分的网格图形如图所示。

通过网格评价,可以看出网格质量的好坏,单击“文件”菜单里的“网格”命令,弹出下拉菜单,选择“网格评价”命令,获得网格评价的结果,如图所示。

由图可以看出,网格评价的结果是:孤立元素、零面积单元、自由边界、相交错误、零厚度、长高比、单元配对都通过,网格质量达到分析的要求。

点浇口设置为“起始直径为2mm,终止直径为5mm,截面为圆形,长度为30mm”,分流道设置为:“直径为6mm,长度为180mm,截面为圆形”,主流道设置为:“起始直径为6mm,终止直径为2mm,截面为圆形”如图所示。

侧浇口设置为“起始为2mm,终止为2mm,截面为圆形,长度为5mm”,分流道设置为“直径为4mm,截面为圆形,长度为105mm”如图所示。

如图所示,采用点浇口的时间为0.57s,采用侧浇口的时间为0.52s,时间上来看,两种浇注系统,熔体充填型腔的时间都差不多。

熔接痕是塑件表面的一种线状痕迹,系由注射中若干股料流在模具中分流汇合,熔体在界面处未完全熔合,彼此不能熔接为一体,造成熔合印迹,影响塑件的外观质量及力学性能。

通过这两个图形,可以看出,采用点浇口的,塑件上熔接痕分布在塑件的外表面上;采用侧浇口的,塑件上熔接痕分布在塑件的内侧隔板上。大多数情况,尽量让熔接痕位于塑件的内侧,这样不影响塑件的外观。

气穴也称作气泡或气孔,是在成型制品内部所形成的空隙.形成气穴的原因有:

由于排气不良等因素造成熔体中的水分或挥发成分被封闭在成型材料中所形成的气穴。浇注系统中浇口的设置对排气不良有很大影响。

两种浇口都有气穴产生,但是采用点浇口的气穴少一点,采用侧浇口的气穴多一点。

塑料的收缩指数是指塑件在成型温度下的尺寸与从模具中取出后冷却至室温后尺寸之差的百分比。收缩指数反映的是塑件从模具中取出冷却后尺寸缩减的程度。图为采用点浇口的塑件收缩指数为-0.02,收缩主要集中在内部隔板地方。如图采用侧浇口的塑件收缩指数为-0.02,整个塑件收缩程度差不多。

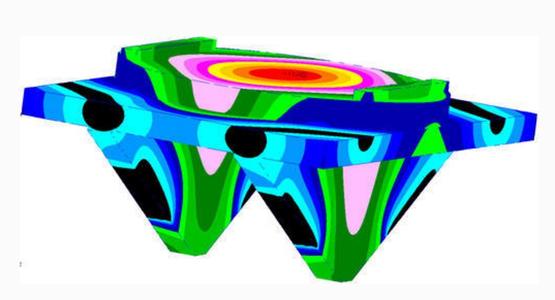

压力场表明在熔体充填型腔时压力的变化。如图对于点浇口,最大处压力为112MPa,最小处压力为81.35MPa.如图对于侧浇口,最大处压力为137MPa,最小处压力为91.96MPa。

注射压力由注射机提供,只要注射机吨位能够满足要求,基本熔体充填型腔所需要的压力都能够满足要求。

综合以上两种方案,选择第一种方案较好。运用HSCAE软件帮助分析浇注系统的方案,提高了设计的效率,并且使得模具的设计更为合理。

专业从事机械产品设计│有限元分析│CAE分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150