车辆打滑一直是车辆行驶过程中需要克服的问题,要解决车辆打滑,必须要解决车轮之间的差速及锁死问题。汽车通常采用在前桥或后桥上加装差速器的方式进行传动,在泥泞的道路很容易打滑而无法正常行驶。多桥驱动汽车也只能解决两轮驱动打滑问题,不能解决驱动轮在附着条件不满足时车轮打滑问题,如在出现前、后各有一边或是对角轮附着不够滑转时,汽车无法行驶。为克服车轮打滑,人们设计了多种差速器,但都存在一个共同问题:若锁死差速器,可以发挥应有的牵引力,但该车就不能导向转弯;若能导向转弯,就不能在恶劣泥泞道路上发挥应有的牵引力,无法行驶。

自适应牵引力控制(Adaptive Traction Control Technology)差速器通过动力分配分别单独驱动每个车轮,根据地面附着变化解决车辆前、后桥车轮的扭矩不等分配问题并能自动调整,能实现前、后桥间差速,轮间差速,对角轮差速和前、后桥间防滑,对角轮之间防滑,轮间防滑。ATC差速器能适应多种复杂地形,如高速公路及冰、雪、泥水地面,直线或转弯行走都能充分发挥各轮驱动力并转向自如,适用于各种轮式车辆。

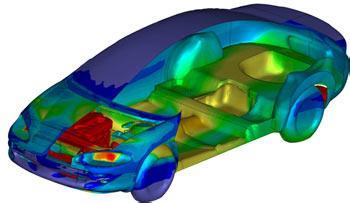

ATCT差速器能向前、后、左、右4个车轮传递动力,同时允许4个车轮以不同转速旋转,尽可能以纯滚动形式作不等距行驶。该差速器向各个车轮传递扭矩,具有复合差速器限制车轮打滑和扭矩合理分配的功能,因而差速器壳体承受弯矩和扭矩的作用,受力状态复杂。因此在设计过程中对ATCT差速器壳体进行有限元分析,以确定合适材料下壳体的厚度,设计出满足强度要求的轻量化壳体。

ATCT差速器壳体由主要由壳体1、壳体2、壳体3、壳体4组成,壳体之间由螺栓联接,工作动力由齿轮1或齿轮2输入,通过中间一系列齿轮传动,由十字轴1和十字轴2输出。差速器有高速级、低速级2个档位,齿轮1为高速级齿轮,齿轮2为低速级齿轮,齿轮1、齿轮2为斜齿圆柱齿轮,ATCT差速器壳体结构和受力示意图如图1所示。输入扭矩M为21078N∙m,输出扭矩M1和M2为10539N∙m。

在工作中,当变速箱位于1档、分动器位于低速级时,差速器传递扭矩最大,由于齿轮2为斜齿圆柱齿轮,在传动过程中差速器壳体既受扭又受弯,此时可认为差速器壳体处于最危险载荷工况,分析中按此工况进行分析。

动力输入齿轮通过与齿轮1或齿轮2啮合实现运动传递,已知低速级齿轮2分度圆直径d为412.5mm、压力角α为20°、螺旋角β为21°,则齿轮2所受的圆周力Ft、径向力Fr、轴向力Fa。

差速器壳体初始设计方案δ1、δ2、δ3及δ4厚度均为12mm,利用CAXA实体软件建立差速器壳体的三维模型。为了便于分析,建立有限元模型前,对原模型进行一些简化处理,将各零件的锐角倒棱,并将十字轴拆除。为了添加输入载荷方便,建模中保留了齿轮2,且将齿轮简化为分度圆柱,通过螺栓与壳体2通过螺栓联接。简化后的差速器壳体模型由壳体1、壳体2、壳体3、壳体4、齿轮2组成,将简化后的差速器壳体模型保存为IGES格式导入Patran中,然后选择Tet10单元进行网格划分,设定单元尺寸为10mm。差速器壳体各部分之间用螺栓(螺钉)连接,在每个螺栓孔位置上分别建立多点约束MPC单元,然后再通过刚性单元RBE2模拟螺栓连接。其有限元网格如图2所示。根据差速器壳体使用工况,在差速器壳体两端面A、B施加位移约束以及在C、D、E位置施加载荷约束。载荷添加时考虑到减重孔对强度的影响,假定当齿轮旋转到与减重孔相对位置时,壳体应力最大位置添加载荷。

专业从事机械产品设计│有限元分析│CAE分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150