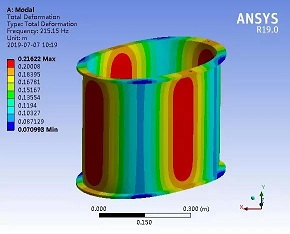

有限元分析采用间接耦合的方法计算锅筒总应力场。首先采用8节点六面体SOLID70单元计算温度场,然后把温度场的计算结果和机械载荷加载在SOLID185单元上计算锅筒的总应力。

按照先管束后管板的顺序对锅筒各部分进行网格划分,对管束和管板区域的网格进行了加密处理。不同单元尺寸下的网格精度与管板应力状态之间的关系如表4所示。选择单元边长为4mm的网格精度,此时既保证了计算结果的合理性,又可以减少计算时间。此精度下锅筒单元总数为1699515个。

由图4的管板机械应力计算结果可以看出,管板无孔区域应力数值一致,管孔各方向应力分布不均匀。应力水平沿各管孔纵截面到横截面呈由大到小的趋势,且由内壁至外壁方向逐渐降低。φ57下降管管孔的各个纵截面附近的应力水平均很高,发展的范围也比水冷壁及对流蒸发管束的φ38管孔要大。管板机械应力最大值为45.68MPa,位于炉后第2列第3根管孔壁面上。

如图5所示,除外壁辐射区DE段外,管板内外壁及管孔的热应力水平较低且分布均匀。外壁DE段周向及该区域内两列管孔的径向应力梯度较大,并在外壁孔边出现了小范围的应力集中,这是由于该区域较大的周向温差和径向温差所导致的。管板最大热应力点位于炉后第5列第1根管束管孔外壁,最大值为89.5MPa。

如图6所示,管板内外壁总应力水平不高且分布均匀,除辐射区DE段外各管孔横截面应力水平较低,纵截面应力水平较高,但沿管孔轴向应力水平变化不明显。DE段外壁周向及管孔轴向应力梯度较大,并在外壁孔边出现了应力集中,高应力区出现在斜向孔桥上。

总应力最大值点出现在炉后第5列第2根管孔边缘上,最大值为106.6MPa。该点的机械应力和热应力分别为29.4和82.5MPa。两者之和111.9MPa稍大于总应力最大值,可见由压力和温差引起的两部分应力在该点处相互叠加,均对总应力的数值产生较大影响。

应力最大值点出现了局部应力集中,远高于筒体的平均应力水平。此处为结构的不连续区域,应力梯度较高,应对该处进行强度校核。如图所示,因应力集中的范围很小,故只需选择经过最大应力值点,并且贯穿管孔方向的一条应力评定线即可。分类的线性化等效应力如图所示,图中由上至下的3条曲线依次为应力评定路径上的总应力、薄膜加弯曲应力及薄膜应力。

依据JB4732-1995《钢制压力容器分析设计标准》的强度安全判据对锅筒进行应力强度评定。最大线性化的薄膜加弯曲等效应力为69.8MPa,即一次与二次等效应力之和小于该温度下的3倍许用应力372MPa,表明锅筒满足强度要求,并且具有较大的安全裕度。

根据增压锅炉锅筒结构形式的特点建立了锅筒三维实体模型,结合换热方式对其划分了详细的计算区域,依据实测数据确定了锅筒稳态应力场的计算载荷,利用ANSYS软件对锅筒应力场进行了三维有限元分析,基于计算结果对锅筒进行了强度评定。

研究表明管板总应力最大值点位于炉后方向第5列第2根管孔边缘,机械应力和热应力在该点叠加,使得总应力数值达到106.6MPa。对该点处的应力进行分类和评定,结果表明该点的应力值远小于材料在工作温度下的许用应力,锅筒具有较大的安全裕度。

本文给出的基于实测数据的应力计算载荷确定方法解决了结构及换热复杂情况下锅筒应力计算的难题,可以应用到增压锅炉锅筒的应力计算与强度校核中。

专业从事机械产品设计│有限元分析│CAE分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150