有限元分析时气瓶容积与内衬筒体直径、筒身段长度的关系,内衬的直径与筒身的长度不是随意选取的,要考虑纤维缠绕工艺的要求。要保证纤维在芯模表面位置稳定、不打滑、不架空,这就要求螺旋缠绕的线型是测地线。根据纤维缠绕测地线方程,我们可以根据以下公式计算出纤维缠绕一周芯模所转过的转角θ。

根据压力容器长径比要求以及车载CNG气瓶使用约束条件,取筒身直径范围为260~350mm,则纤维绕气瓶缠绕一周芯模的转角范围为484.96°~932.80°。通过查纤维缠绕线型表,选取2切点,芯模转角为600°的纤维缠绕线型。将转角代入上式可求得筒身直径D=310mm,进而可得筒身段长度L1=858mm,气瓶总长L=1118mm(尺寸取整)。设计出的气瓶内衬几何结构如下图所示。

对于圆柱形压力容器,缠绕工艺的基本线型有:螺旋缠绕、环向缠绕、平面缠绕、纵向缠绕。本车载气瓶纤维缠绕层采用螺旋缠绕和环向缠绕相结合的方式,其中封头部分只有螺旋缠绕,筒体部分为二者相结合缠绕。

将已知量σf=1339MPa,r0=30mm,R=155mm带入上式,求得螺旋缠绕角度为11.15°,环向纤维厚度为9.64mm,螺旋纤维厚度为6.64mm。

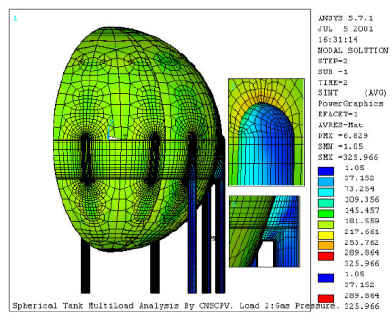

选择合适的单元类型是正确仿真分析的前提。本文内衬选用solide95单元,复合材料层选用shell181单元。铝合金6061和T700/环氧树脂具体力学性能参数见表1和表2。由于气瓶是对称结构,所以取气瓶的1/4结构建模,在模型内衬剖面上施加对称约束,接嘴口外端施加轴向约束。按照DOT-CFFC标准,气瓶内表面分别施加各种工况压力,即工作压强为20MPa、试验水压为30MPa和最小爆破压强为68MPa。

对于复合材料压力容器的分析方法,铝内衬主要是分析Mises应力是否符合设计要求,纤维缠绕层主要分析横向、纵向和面内剪切应力是否符合设计要求。通过ANSYS仿真计算得到各工况下气瓶内衬、纤维层的应力云图如图3至图14所示。

通过分析ANSYS仿真模拟和计算结果可得:

(1)工作压强下,内衬的最大VonMises应力在筒身段,最大应力为144MPa,小于铝合金屈服极限的60%(177.6MPa),纤维层的纵向应力最大为264MPa,远小于碳纤维/环氧树脂材料的许用应力(1339MPa),完全满足DOTCFFC标准对工作压力下内衬许用应力的要求;最大位移为0.734mm(小于3mm),满足稳定性要求;

(2)试验压强下,内衬的最大VonMises应力在筒身段,内衬最大应力为216MPa,纤维层的纵向最大应力在筒身段,其应力值为396MPa,均满足其许用应力值;最大位移为1.101mm(小于3mm),满足稳定性要求;

(3)爆破压强下,内衬屈服,其最大应力为300MPa,小于内衬极限强度330MPa,纤维层纵向最大应力为1001MPa,小于纤维许用应力1339MPa;工作压力下纤维层最大应力为264MPa,小于爆破压力下纤维层最大应力的30%,满足DOT-CFFC标准对纤维应力比的要求。

本文通过对纤维缠绕车载CNG气瓶的结构设计及其有限元分析,可得出以下结论:

(1)依据薄膜理论和网格理论设计的气瓶满足DOT-CFFC标准的工程设计要求;

(2)实现ANSYS参数化编程语言(APDL)对复合材料气瓶的仿真分析,可大大缩短气瓶的设计周期,节约设计成本;

(3)有限元分析过程中,对气瓶的仿真分析与气瓶的实际生产工艺、受力状态有差异,还需实验进一步验证,不断完善纤维缠绕车载CNG气瓶的结构设计。

专业从事机械产品设计│有限元分析│CAE分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150