大型隔膜泵作为固-液两相介质输送的核心设备,在冶金、石油化工和长距离管道输送等领域得到了广泛的应用。大型隔膜泵动力端主要由下箱体、曲轴、连杆、十字头和介杆等关键部件所组成。其中,介杆与十字头为法兰连接,受结构影响,介杆的法兰圆角在隔膜泵工作过程中应力较大,容易损坏。因此,为保证大型隔膜泵在用户现场正常、稳定、安全的运行,在介杆的设计过程中应对其进行强度分析校核,以确保其强度满足设计要求。传统的介杆分析是进行单件静强度分析计算,相比于装配体,约束与加载方式对于介杆的分析结果影响较大,所得到的结果相比于真实情况偏大,造成设计浪费。为了节省设计成本,介杆分析采用更加接近实际工况的装配体分析。本文采用有限元软件ADINA对大型隔膜泵介杆(工况活塞力为175T)进行有限元分析与校核,分别进行单件强度分析与装配体强度分析。对比两种分析方法的差别,优化分析设计方法,降低设计成本。

针对175T介杆采用有限元分析软件ADINA进行单件与装配体强度分析。介杆的三维模型如图所示。采用单件分析方法的网格划分与边界条件添加如图2所示。根据三缸单作用隔膜泵介杆的受力关系,将与活塞杆接触面上施加全约束,于介杆的法兰面上添加压强边界,压力大小为175T。

改进分析方法,采用装配体分析的网格划分与边界条件添加如图所示。如图3所示,介杆与圆环面面接触,圆环起到与十字头相同的作用,于圆环面添加压强边界,压力大小为175T,将与活塞杆接触面上施加。

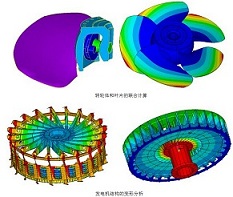

通过两种分析方法得出的分析结果如图所示。图为单件强度分析方法的位移云图,图为单件强度分析方法的应力云图,介杆的最大应力位于法兰圆角处,最大应力为157.8MPa,最大位移为0.216mm。

图为采用装配体分析的位移云图和应力云图,改进分析算法后,介杆的最大应力同样位于法兰圆角处,但最大应力为140MPa,介杆的最大位移为0.203mm。

两种分析方法的最大应力和安全系数汇总见表。

通过以上分析可以看出,介杆的单件计算得到的应力比装配体分析的应力大很多,静强度安全系数与疲劳强度安全系数均有较大差距,分析其原因,由位移云图可以看出,采用单件分析的介杆法兰外边缘的变形量较大,究其原因是由于作用力引起的外边缘的挠度大于法兰内侧,因此法兰根部圆角应力较大。强度校核原则为安全系数大于许用安全系数,因此,由于采用装配体进行的分析安全系数较大,可以在介杆的设计过程中减小设计尺寸,从而降低介杆的生产成本。

专业从事机械产品设计│有限元分析│CAE分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150