汽包是增压锅炉重要的厚壁承压部件,除了外壁局部受热外,还开有胀接的密排管孔,因此一旦损坏,很难进行修复。而且,汽包在承受内压的同时还承受机组频繁启停及变工况运行而产生的交变热应力,频繁的应力变化将引起汽包疲劳寿命损耗。

温度场是应力分析的基础。有学者在温度场简化的基础上采用ASME标准或有限元分析方法进行应力分析,但温度场的简化造成计算应力与实际应力之间存在误差。直接采用三维有限元方法或商业软件虽然能够保持较高的计算精度,但因工作量大不能实现在线监测。因此如何在提高精度的同时又能保证较快的计算效率,是本文研究的关键。

传统求解汽包温度场的方法为导热问题的直接解法(又称正问题解法)。该解法虽能求解复杂边界条件下的温度场,但由于条件限制,边界条件及初始条件系数多采用经验数据或假定,这将影响温度场的计算精度。为提高温度场的计算精度,Taler等人提出了导热反问题解法,在汽包外壁布置热电偶测量外壁温度并将其作为已知条件,建立控制容积的能量平衡方程,逐步反推求得整个汽包瞬态温度场,该方法已被用于电站锅炉温度场在线监测系统。Weglowski等人在该方法的基础上分析了锅炉启动过程中压力容器的热应力。

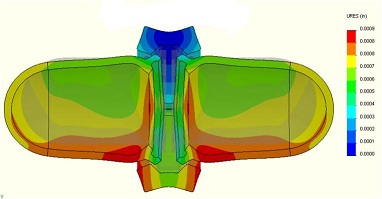

相对于电站锅炉而言,增压锅炉汽包结构与传热条件比较复杂,这使得导热反问题解法的应用受到了限制。对此,本文提出了求解外壁局部受热的增压锅炉汽包截面瞬态温度场的导热正反问题耦合解,充分应用导热正、反问题解法各自的优点,求得整个汽包的瞬态温度分布。在得到较高精度温度场的基础上,采用二维有限元方法对汽包应力进行分析,并通过 ANSYS软件对该方法的计算结果进行验证。然后采用三维有限元分析方法计算应力集中系数,并修正应力计算结果。该方法不仅具有较快的计算速度,而且拥有较高的精度,可以实现应力在线监测。

增压锅炉汽包为长圆筒形压力容器,汽包轴线方向上内部工质温度及换热条件变化不大,因此编写温度场与应力场的计算程序时将其简化为二维模型。增压锅炉汽包结构示意如图所示。

图为增压锅炉汽包简化模型及导热正反问题耦合解法网格划分示意。增压锅炉汽包内壁换热条件与常规电站锅炉汽包相同,分别为水蒸气和水与汽包内上下壁的对流换热。然而汽包底部区域外壁所处环境相对复杂,其中底部CD、EF 段外壁直接接触炉膛内的高温烟气,两侧夹层区域AB、GH 段外壁与热空气进行对流换热,其余部分外壁敷设保温材料,可近似按绝热处理。

根据汽包外壁受热与否,将汽包划分为受热和不受热两个区域,网格较密集的为外壁受热区域,较稀疏的为外壁不受热区域。对于外壁不受热区域,根据沿周向布置的热电偶实际测量的外壁温度,采用导热反问题解法求解该区域温度分布。对于受热区域,加载内外壁边界条件,采用导热正问题解法,通过求解导热微分方程得到该区域温度分布。两区域耦合边界S1,S2处,将利用反问题解法求解的交接区域温度作为第一类边界条件并通过插值的方式传递给正问题解法,由此实现导热问题正反耦合求解,得到汽包横截面的瞬态温度分布。导热正反问题耦合解法的相关公式与具体实现办法参见文献。

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150