管道运输是输送石油和天然气等产品的安全运输方式,我国长输油气管道总长度在2014年已达12×E4 km,其中运行时间在20年以上的占62%。由于老化和环境因素引起的腐蚀缺陷会降低管道的强度,减小其抗疲劳能力,造成管道局部屈曲、泄漏甚至爆破。目前,腐蚀缺陷已成为埋地油气管道失效的主要原因,据统计因腐蚀缺陷导致管道破坏进而发生的事故约占事故总数的50%左右。因此,对埋地油气管道进行定期检测和管道剩余强度评估,建立高可靠度的管线剩余强度分析方法,对管道的安全性评价非常重要。

从20世纪60年代初开始,国外学者对管道剩余强度评价方法进行了研究。例如,美国机械工程师协会根据半经验断裂力学公式提出了ASME B31G—2009准则;英国燃气公司和挪威船级社共同完成了DNV RP-F101标准;美国Battlle实验室开发了PCORRC方法。我国也制定了SY/T6151—1995、SY/T 6477—2000、SY/T 10048—2003等标准。20世纪90年代中期,B.Chouchaoui等首先提出了弹塑性有限元分析方法,随着计算机技术的发展和有限元理论的不断成熟,以有限元模拟为主、试验为辅的腐蚀管道研究方法被广泛采用,并取得了丰硕成果。有限元模拟方法可以根据管道缺陷的实际形状进行建模,并且考虑管道材料的可塑性、应力强化、大变形和大应变等非线性因素。

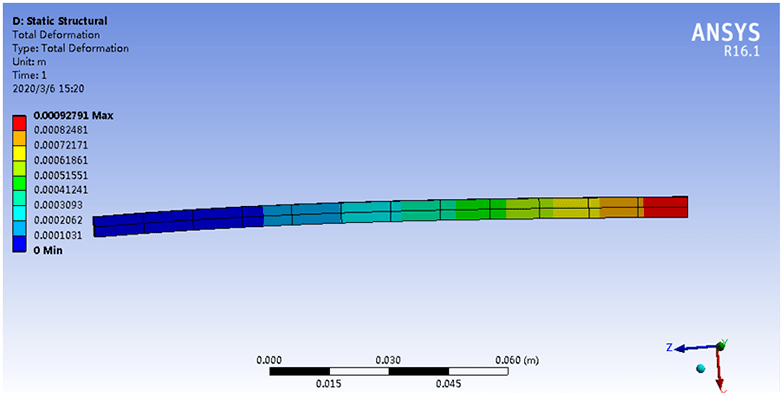

国内外的很多学者主要应用有限元法评定平底缺陷腐蚀管道的剩余强度和剩余寿命,但是模拟的缺陷形状相对单一,对椭球形等形状缺陷进行的研究相对较少。笔者借助大型有限元分析软件ANSYS,采用几何非线性和材料非线性有限元方法,针对我国某成品油管道检测出的两个缺陷,建立了椭球形缺陷管道模型,并计算了应力状态,同时,基于弹性极限准则和塑性极限状态失效准则,在已知腐蚀速率的情况下,对腐蚀管线的剩余寿命进行了预测。

某长输成品油管道1995年10月投产,至今已经运行近20年。管材为API X52钢,管道直径为377mm,壁厚为6mm,最小屈服强度为360MPa,抗拉强度为528MPa。从《机械设计手册》查得,材料的弹性模量E=210000MPa,泊松比υ=0.3,设计压力和最大允许操作压力均为6.0MPa。在管道内检测时发现了多个缺陷,对其中的两个缺陷进行了开挖验证。验证结果表明,内检测尺寸较为准确。两个腐蚀缺陷的详细尺寸见表1。现以2#腐蚀缺陷为例,介绍建模及求解过程。

外腐蚀管道有限元模型的建立在有限元分析过程中,为了能找到一定的外腐蚀安全评估规律,可将腐蚀宽度较小的缺陷简化为形状规则的模型,即同时对称于通过管道轴线的平面和垂直于管道轴线的平面的椭球模型。为了节省计算资源,在分析过程中取1/4的管道模型。为了消除边界效应,根据圣维南原理,管道长度取1000mm(大于管径的2倍)。在建立几何模型时,对管道模型与椭球模型进行布尔减法运算,即可得到椭球形缺陷。

专业从事机械产品设计│有限元分析│CAE分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150