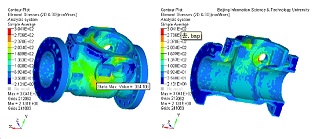

三偏心蝶阀的设计要求能在介质正逆流双向工况下工作。所谓正流是介质流向与碟板关闭方向一致,逆流是介质流向与碟板关闭方向相反。本文只分析了正流向下的工况。图是碟板处于关闭且在介质正流PN11.2MPa的工况下,密封面上压力分布图。如图可以分析得到:蝶阀密封面锥度较小的一侧比密封面锥度较大的一侧,密封压力要大,但是密封压力在驱动轴和从动轴端处比较接近。

图是密封圈的等效应力值,而且随时间变化,在有限元分析时载荷步第一步施加完成后,密封圈的等效应力值就达到973MPa,这个值已经超过了密封圈材料的屈服强度,说明此时密封圈发生了塑性变形。随着阀门的关闭和介质正流向压强的施加,密封圈的等效应力值不断增大,并在最终状态下达到2250MPa。密封圈等效应力值的分析对密封圈的设计非常有意义,而且此结果与密封圈在实际工况下受力后的状态一致。

三偏心蝶阀密封面是斜圆锥表面,阀座和密封圈的正截面均为椭圆,这正是其设计和制造的难点及关键,也是目前不能准确计算摩擦力矩的原因所在。图是蝶阀在整个模拟过程中关闭扭矩值的变化。由于在第一载荷步过程中施加的是压紧环的位移,在这过程中密封圈和碟板几乎不接触,所以理论上关闭扭矩几乎为0。从分析的结果图中可以看到,到第一载荷步施加完成之后扭矩值为21N.m,说明实际情况下压紧环在压紧密封圈的过程中,密封圈产生了变形,导致密封圈与碟板有很小的接触,因此产生扭矩值。在第二载荷步过程中施加的是驱动轴旋转角度,在这个过程中驱动轴带动碟板一起旋转,直到驱动轴末端处于完全关闭的位置。在这个过程中碟板与密封圈一直处于接触状态,而且理论上随着关闭角度的增大,关闭扭矩值也不断增加。从分析的结果图中可以看到,关闭扭矩值也是处于不断增加的过程中,直到驱动轴处于关闭位置,此时关闭扭矩达到最大值4075N.m。由于在最后一个载荷步过程中,对关闭扭矩值的分析没有意义,所以忽略此载荷步下的关闭扭矩值。

基于CAD/CAE集成的参数化设计,利用三维建模软件SolidWorks以及有限元分析软件ANSYS的无缝连接,应用有限元理论和非线性接触模型,不仅实现了三偏心蝶阀的参数化零件设计,同时实现了产品的有限元分析和性能评价,并得到了以下结论:(1)将非线性接触问题的有限元分析理论与数值模拟相结合,对三偏心蝶阀的模型、网格划分、边界条件进行了数值仿真。(2)通过数值仿真得到密封面上应力分布规律,较全面地反映了三偏心蝶阀在实际工况下的受力状态,并找出了最大和最小接触压力的发生位置。(3)本文得到了在阀门关闭过程中所需的关闭扭矩值,这对三偏心蝶阀的设计具有指导意义。

专业从事机械产品设计│有限元分析│CAE分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150