新型瓦斯抽放钻杆主要由3部分构成,公接头、杆体和母接头、公母接头与杆体采用变速旋转和变顶锻力控制的摩擦焊焊接方式,不仅避免了其他焊接方法的缺点,同时钻杆接头处的强度大大增加,不易断裂。其公母接头采用圆锥螺纹联接,具有装配容易、联接强度高、密封性好等优点。但一般圆锥螺纹联接在扭矩或轴向载荷的作用下,各牙螺纹的受力很不均匀,常常会发生断裂失效。因此,为了更好的提高螺纹联接强度,避免螺纹过早失效,应从研究螺纹的受力入手,减小应力集中程度,使螺纹各牙受力均匀。

杭州那泰有限元分析公司结合弹性力学、材料力学等经典力学知识,建立了Φ73mm瓦斯抽放钻杆公母接头在扭矩和轴向起拔力作用下的模型,分析了各牙的受力特点,设计了新型瓦斯抽放钻杆的联接螺纹,并用有限元分析的方法进行了验证,为后期的改进设计提供理论依据。

钻杆及联接螺纹的几种典型受力方式瓦斯钻杆作为钻进过程中的主要传力和受力部件,其在工作过程中的受力方式主要有预紧力、预紧力矩、轴向进给力和扭矩、轴向起拔力。

公母接头在实际旋合时,螺纹与螺纹之间的接触面是空间螺旋曲面,其联接部位受力复杂。为使问题得以简化,参考文献在研究螺纹牙轴向力的分布式的模型,做出以下假定:假设公母接头的螺旋升角为0;各螺纹牙承受集中力且变形在弹性范围内;忽略螺纹锥度的影响。

设公母接头联接处有效啮合牙数为n,从母螺纹的顶部开始对管体和接箍的牙体进行逐个编号,分别为公螺纹和母螺纹第x颗牙承载面上所承受的轴载荷力。

母接头螺纹和公接头螺纹在同一节螺距上的变形量不相等,随着螺纹牙体的编号增大,母接头螺纹变形量逐渐增大,而公接头螺纹变形量逐渐减小。螺纹牙体的变形情况与螺距、截面积和牙体承载面受到的载荷有关。

对于Φ73mm的瓦斯抽放钻杆,由于其杆体尺寸的限制,初步设计其尺寸,螺纹的中径51mm,公母接头接触面等效直径65mm,摩擦系数0.2,对普通三角形螺纹截面牙形半角30°。

当n较小时,整体螺纹由于螺纹升角较大而自锁性能不好;当n较大时,虽然自锁性可以保证,但螺纹升角较小,且在施加扭矩作用下折算后的轴向力较大容易发生破坏, 所以选择n=4。

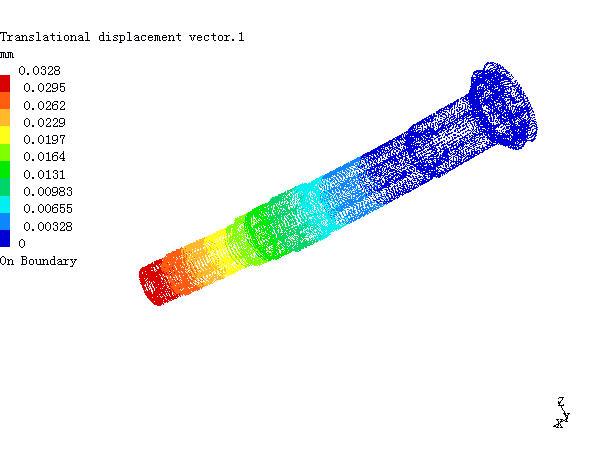

有限元法中常用的轴对称模型对钻杆接头螺纹根部应力分析具有一定的准确性,但螺纹每一扣的根部应力随螺旋线的上升,在螺旋方向上存在差异,为了更真实地说明不同工况下螺纹受力情况,采用三维模型进行数值仿真。用Pro/E建立公母接头的3D模型并进行装配,大小与尺寸严格按照图纸尺寸进行,利用 Pro/E和ANSYS Workbench的无缝链接,将装配模型导入ANSYS Workbench中。

接触类型的设置与网格划分ANSYS Workbench中对接触有5种类型,本次选择接触类型为Frictional,摩擦系数为0.2, 公母接头材料为42CrMo且各向同性,介质均匀。取弹性模量210GPa,泊松比0.28,密度7.85g/mm3。网格划分 Element sizing设置为2mm,网格划分后得到节点数为96227,单元数为59621。

实际生产过程中,由于钻头一般为母接头并与钻杆公接头联接,所以可简化为公接头向母接头传递力与力矩,将母接头螺纹端面进行全约束,在公接头的断面施加力矩和起拔力对整体进行分析。按照2种工况施加载荷,钻机最大扭矩4000Nm;钻机最大起拔力123kN。

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150