电涡流缓速器在西方发达国家已经成为客车的标准配置,近几年来由于对客车的安全性、舒适性和经济性的要求越来越高,因此国内几乎所有的高端大中型客车也都标配或选配电涡流缓速器。电涡流缓速器一般都安装在汽车驱动桥和变速器之间,最常用的方式是安装在变速器法兰端,所以为了匹配缓速器,杭州那泰有限元分析公司对变速器的后盖进行了重新设计,在尽量减轻变速器重量的情况下,满足安装电涡流缓速器的各种要求。

电涡流缓速器是通过电磁感应原理实现柔性无接触制动的装置,它的使用极大地降低了制动系统的负荷,延长了刹车片的使用寿命。电涡流缓速器的定子约重120kg,转子约重70kg,且定子与转子之间的间隙要求非常严格,所以缓速器支架应满足强度和刚度方面的要求。

使用SolidWorks软件对缓速器支架进行三维建模,在φ370的分度圆上均匀分布4个φ21的孔来安装缓速器定子。缓速器支架由2个双头螺柱和8个螺栓固定在变速器的中壳上,法兰连接缓速器的转子,缓速器支架中加装一个轴承,以减小法兰的轴向窜动和端面跳动,满足缓速器定子与转子间隙的要求。经过不断地修改和调整,使其满足铸造工艺的要求。

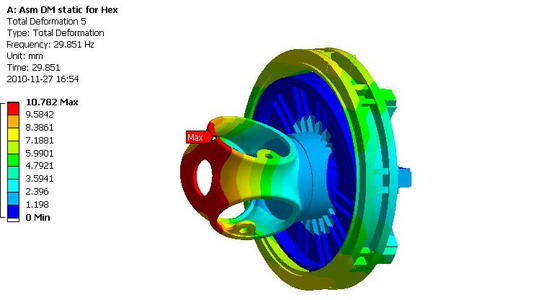

在有限元分析前,先对模型进行预处理,把小孔和不必要的圆角隐含,防止模型产生应力集中,然后定义模型的材料为HT250,弹性模量为1.38×1011N/m2,泊松比为0.156,质量密度为7.28×103kg/m2网格为六面体,单元尺寸为4mm,对安装孔局部的网格进行精细化,以便更好地分析模型,划分完网格后缓速器支架模型。

考虑到汽车在行驶过程中由于颠簸受到突然向下的加速度,模型的安全系数为5,所以在模型φ370的分度圆上均匀分布的4个φ21的孔上各加载垂直向下的力2000N,法兰处加载700N,并考虑模型的自重,模型以变速器中壳后端面和10个螺纹孔约束定位。

从分析得到的缓速器支架的应力云图和变形云图中可以看到应力的最大值为93.27MPa,最大变形量为0.109mm,远远小于缓速器供应商对缓速器支架的强度和刚度要求。

对缓速器支架进行建模和仿真分析,能在设计阶段对模型的应力和变形情况有直观的了解,方便修改模型结构,减少企业的开发成本。由本文的分析结果可以看出,设计的缓速器支架满足强度和刚度要求,可以实际应用。

专业从事有限元分析公司│有限元分析│CAE分析│FEA分析│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150