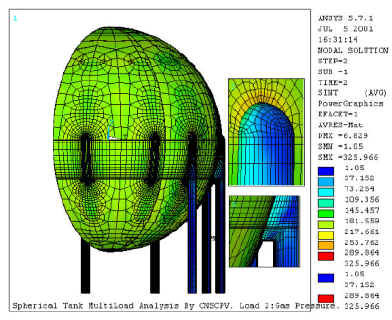

矿用隔爆设备对箱体的强度有很高的要求,因此,制造隔爆外壳所选用的钢板都比较厚重。隔爆外壳在整个隔爆设备成本中占的比例很高,所以在满足箱体强度要求的情况下,如何能够使用更薄的钢板来制造箱体,减轻箱体重量,从而降低隔爆设备的成本,是一项很有意义的研究。杭州那泰有限元分析公司针对复杂隔爆外壳的设计,如果通过传统的理论计算来分析箱体强度,其求解过程将非常繁琐,且不易得到准确的结果。本文借助有限元分析理论,对模型进行适当简化,得到满足设计需要的计算结果。

某功率补偿装置复杂隔爆外壳外形尺寸为1990mm×1451mm×1042mm,用Q235A钢板焊接而成。由于模型中圆角等特征对有限元分析的计算量影响很大,而对计算精度影响很小,所以适当简化模型,去掉圆角,去掉门把手、盖板把手等对箱体刚度、强度影响较小的零件。假定焊接不存在缺陷,焊接后零件构成一个整体(注:焊缝强度一般能达到基体材料强度的150%以上,如焊接所用的J421焊条,其熔敷金属的抗拉强度≥420MPa,屈服强度≥330MPa,延伸率≥22%,疲劳冲击≥47J,均高于箱体材料Q235A);根据现场焊接情况,壳体为满焊,加强筋为断续焊。

复杂隔爆外壳的三维模型特征繁多,结构复杂,而且有众多的焊接结构,在进行有限元分析时,如果采用原始模型计算量会非常大,完成模型计算需要几天时间,且容易发生宕机,因此,对箱体模型的焊接结构进行简化是非常有必要的。

为测试壳体满焊焊缝对仿真结果的影响,建立外形尺寸为100mm×100mm×100mm壁厚为10mm、一面开口的钢结构模型。设计了2个方案进行对比:方案1为一个整体;方案2为5块板满焊而成,焊缝由三维软件生成。

在壳体底面施加固定约束,在壳体内表面施加1MPa的压力,求解得到总变形云图。由此可以看出,2个模型最大总变形发生的位置相同,均发生在上板前边缘的中间位置;方案1的最大变形为0.014144mm,方案2的最大变形为0.01304mm,2个方案的变形误差为8.5%。可见,变形误差约为8.5%,小于10%,在允许范围内。

为测试加强筋断续焊缝对变形的影响,建立长度为500mm、宽度为200mm、厚度为10mm的钢板模型,中间加一个长度为500mm、宽度为30mm、厚度为10mm的钢板加强筋。设计了2个方案进行对比:方案1在加强筋上切150mm×1mm的槽,以简化替代断续焊缝;方案2按加强筋焊接方式建立焊缝长度为60mm间距为150mm的断续焊缝。2个方案都在四周添加固定约束,在底面施加1MPa的压力。

可以看出,2个模型最大总变形发生的位置相同,均发生在板的中心位置。方案1最大总变形为0.222,方案,2最大总变形为0.217,2个方案的变形误差为2.3%。可见,简化断续焊缝后,变形误差约为2.3%,小于10%,在允许范围内。

通过对比仿真试验可以看出,无论是壳体的双面满焊,还是加强筋的交错断续焊,对仿真结果的影响都较小,误差小于10%。

专业从事有限元分析公司│有限元分析│CAE分析│FEA分析│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150