为响应国家节能减排号召,落实量值传递与溯源,研制并建立了大口径热量表检测装置(DN50~300 mm,流量 0.2~600 m3/h),流量准确度等级可达0.1级,但也存在很多问题。当检测DN50 mm、DN65 mm、DN80mm的热量表时,在入水口弯管处出现管道局部翘起现象,在一定程度上影响测量值的准确性,同时也会严重缩减装置的使用寿命。

杭州那泰有限元分析公司以DN50mm、DN65mm、DN80mm管道入水口受力弯管作为研究对象,采用solidworks 实现受力弯管的三维建模,在simulation 有限元仿真环境下,对不同结构的受力弯管进行变形位移、应力、应变分析,为弯管的设计、调试提供参考意见。

SolidWorks Simulation 线性静力分析主要用来分析零部件在给定静力载荷作用下的响应。通过求解静力有限元分析的控制方程式即可求得结构在各节点的位移向量 ,同时也可得到各单元在各节点的应力及单元所承受的静力分析控制方程式。

实际受力弯管材料选择合金钢(SS),模型类型为线性弹性同向性,适合线性静力分析;受力弯管主要受到预夹紧力0.7MPa,该力主要由空气压缩机提供,再通过气动夹紧装置执行;受力点是法兰连接端面,方向与水流方向相反。

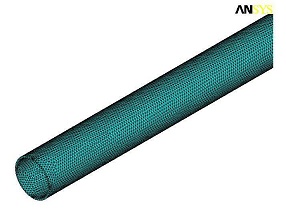

根据分析研究需要,将受力弯管设计成如下四种方案:450 mm×800 mm、450 mm×800 mm(有加强筋)、450 mm×600 mm、600 mm×800 mm, 然后进行网格划分。

方案一:450 mm×800 mm。此结构为实验室检测装置的实际尺寸,分析数据可以看出:受力弯管的最小位移(URES)为0mm,最大位移可达7.915 mm;产生的最小应力(VON:von Mises)为0.301 MPa, 最大应力可达217.364 MPa;最小应变(ESTRN)为1.151×10-6,最大应变可达7.784×10-4。

方案二:450 mm×800 mm(有加强筋)。从数据分析可以看出:受力弯管的最小位移为0 mm,最大位移可达1.014 mm;产生的最小应力为0 MPa,最大应力可达148.314 MPa;最小应变为2.024×10-17(可忽略不计),最大应变可达4.056×10-4。

方案三:450 mm×600 mm。分析数据可以看出:受力弯管的最小位移为0.001 mm,最大位移可达3.898 mm;产生的最小应力为0.380 MPa,最大应力可达157.007 MPa;最小应变为1.186×10-6,最大应变可达5.618×10-4。

方案四:600 mm×800 mm。分析数据可以看出:受力弯管的最小位移为0.001 mm,最大位移可达8.939 mm;产生的最小应力为0.401 MPa,最大应力可达217.483 MPa;最小应变为1.118×10-6,最大应变可达7.765×10-4。

通过建模、网格划分以及有限元分析,可以得出:不同结构方案下的受力弯管都会发生不同程度的位移,且产生应力、应变;受力弯管的最大位移发生在法兰连接端,而最大的应力、应变出现在弯管的固定端。由于位移、应力及应变的最小量不是研究重点,本文只关注不同结构方案产生的最大值,结论是:带有加强筋的结构方案二产生的位移、应力及应变最小,其次是缩短竖直直管段的方案三;方案四增加水平直管段的长度,反而会产生更大的位移、应力应变。

由上所述,为了消除管道局部翘起以及较大应力应变对受力弯管的影响,使装置的性能更加稳定、可靠,延长装置的使用寿命,建议缩短竖直、水平直管段的长度,且在加工竖直直管段时可以考虑设计加强筋,从而增强受力弯管的强度和刚性,克服应力过大的变形。

专业从事有限元分析公司│有限元分析│CAE分析│FEA分析│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150