对于一些尺寸和形状趋向标准化和系列化的冲压件,通常适合用高速压力机进行生产,以降低成本、提高劳动生产率。由于压力机不断向高速化和重型化发展,对曲轴的要求也越来越高,曲轴作为压力机的重要零件之一,用来传递运动和动力,在工作过程中,既作高速运转,又要传递较大的扭矩,其刚度和强度在压力机的运转中起到重要作用。由于曲轴承受复杂的交变载荷,容易产生疲劳失效,因而设计时越来越受到重视。对某高速机床曲轴进行有限元分析,为优化设计提供可靠的理论依据。该曲轴是由两根曲轴通过联轴器连接,四个支承点支撑在机身上。

该高速压力机是双点压力机,取其中一个曲轴,建立力学模型。通过查阅相关资料,通常作用在曲轴上的力可视为均布载荷,支点的距离可看成作用在支撑颈端部r+0.1d处,曲轴材料QT750-4,材料特性:弹性模量E=1.69×1011Pa,泊松比μ=0.305,材料密度ρ=7090kg/m2。

C-C截面的弯矩为弯扭联合作用,但由于弯矩比扭矩大得多,故忽略扭矩计算出的应力比考虑扭矩时只差 3%(曲柄转角在公称压力角的情况下)和5%(曲柄转角在90°情况下)。B-B截面为扭弯联合作用,但扭矩比弯矩大得多,故可以只计算扭矩的作用。按照上式计算,C-C截面、B-B截面所需材料的屈服极限分别为167MPa、162MPa,所以按此安全系数的材料的屈服强度至少为167MPa。

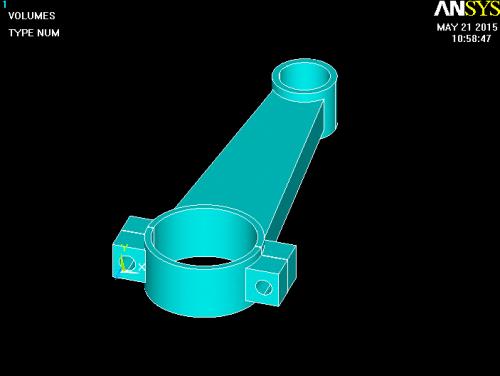

运用三维Solidworks建立曲轴的三维模型并导入分析软件中,然后对其进行材料属性的添加和网格划分,在曲轴的支撑端添加固定约束,曲拐部分添加工作载荷,在装有大齿轮的一端施加扭矩。

曲轴强度分析主要分析曲轴的应力,在此基础上计算曲轴的疲劳强度。由上述理论分析得出,曲轴的强度分析可以通过经验法或者二维有限元算法来校核,但结果很难看出曲轴在工作状态下,各部分应力的变化情况。因此,建立三维模型进行有限元计算,便于直观分析曲轴的应力。曲轴最大应力发生在支承颈靠近曲拐的一端,最大为159.92MPa,整体应力在18-71MPa;最大变形发生在曲柄和曲拐上,最大变形值为0.194mm。

曲轴在工作过程中不断受到复杂的冲击载荷,随之产生横向、纵向和扭转振动,当某一激励力的频率和曲轴其中一阶固有频率相同或相近时,产生共振,会导致曲轴疲劳断裂。因此,曲轴的振动分析,特别是低阶模态对曲轴的设计和分析具有一定的参考价值。

一阶振型曲轴前后部分弯曲摆动,联轴器部分的摆动使联轴器与曲轴接触处应力增大,给连接带来安全隐患;二阶振型与一阶类似,只是方向是上下摆动;三阶振型是沿着轴向扭曲,该振型同样给连接部分带来安全隐患,使曲轴与联轴器之间的销轴应力很大,因此,设计时要计算销轴的应力,保证设计的可靠性;四阶和五阶的振型类似,为左右曲轴的曲拐扭转变形;六阶振型为联轴器部分的扭转同时带动曲轴的弯曲变形,该振型的危害是不仅增大了连接部分的应力,还影响曲轴的刚度,从而影响机床精度,设计时应高度重视。

通过有限元分析可以看出,曲轴最大应力为142.96MPa,应力最大出现在支承颈靠近曲拐的一端,根据理论计算,材料的屈服强度至少为167MPa,证明有限元分析与经验计算的一致性;而材料QT750-4的屈服强度为420MPa,应力值小于许用应力,曲轴强度符合要求;由于曲轴支承颈和曲柄颈容易产生疲劳,设计时需加以注意。通过模态分析,得出曲轴前六阶的固有频率和振幅,对高速机床曲轴设计具有一定的参考意义,设计者可通过改变曲轴的刚度来改善曲轴的振型变化,从而进行合理设计,避开共振,增强曲轴的可靠性和寿命。

专业从事有限元分析公司│有限元分析│CAE分析│FEA分析│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150