工作装置是装载机直接承受工作载荷的主要构件,其结构强度直接影响到装载机的可靠性和工作性能。本研究以徐工集团生产的改进型装载机为研究对象,对其工作装置进行有限元分析和强度分析。

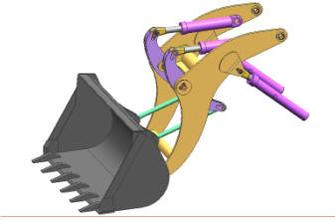

工作装置包括动臂、铲斗、摇臂、拉杆、动臂举升油缸及转斗油缸。动臂用厚钢板焊接而成,采用斜支撑式动臂举升油缸。两块动臂板之间由双横梁连接,横梁为钢板焊接的箱形梁,能很好地承受弯、扭应力。工作装置中的动臂板和横梁用薄板单元来模拟,举升油缸、转斗油缸和拉杆用杆单元模拟。由于分析的主要对象是动臂结构,铲斗在计算过程中只起到传递载荷的作用,因此可用梁单元来模拟铲斗。

在建立工作装置力学模型时,举升油缸的简化处理是关键问题。工作装置如图所示。对于正载工况,可以把动臂缸处理成边界元或杆单元,对于偏载工况,力学模型的建立比较困难。对于后者,通常的处理主要有以下几种方案:

(1)利用测试的方法将举升油缸作用在动臂上的力测出,在力学模型中将液压缸对动臂的约束用此力代替,如图所示。在这种情况下,如果仍保持动臂与机架铰接,位移就会不定。因此只能将动臂与机架铰接改为固接,如图所示,这样就不能模拟其实际工作状态。另外,还要对实际样机进行测试,不但麻烦,而且不能用于设计方案的评定和优选。

(2)两动臂缸用边界元代替,如图。它的特点是保持了动臂机构的约束方式,但动臂在受偏载时,边界元对动臂绕x轴的转动产生约束,形成对左右动臂板附加的拉力或压力。

(3)将一举升油缸简化为边界元,而另一举升油缸采用与此边界元反力相等的集中力来代替。这种处理方法同样存在类似方法的问题。

鉴于上述方法存在的弊端,必须建立一合理的力学模型。动臂的受力状态如图所示,若在铲斗中间作用一垂直载荷(或水平载荷),则会在两举升油缸处产生大小相等的反力,若施加一偏载,在理想情况下,由于两油缸的进、出油管分别相连,所以它们提供的举升力仍然相等。实际上作用在铲斗上的载荷,只要其大小和方向不变,两举升油缸的反力始终相等,与载荷的作用位置无关。

基于上述分析,本研究提出下面的解决方案,如图所示。用杆单元AC、BD代替两举升油缸,设CD中点为E,连接CE、DE,用梁单元模拟,取其刚度比结构刚度大2个以上数量级,然后去掉E点绕x轴转动的约束。由于梁单元CE、DE在E点刚性连结,因此形成了一个E点受支撑的平行四边形结构ACDB,显然这个结构既保证AC、BD两边受力相等,又不会限制它在E点绕x轴的转动。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州纳泰科技咨询有限公司

本文出自杭州纳泰科技咨询有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150