前车架是轮式装载机的重要部件,是支撑工作装置的基础结构,在作业和行走过程中承受工作装置传来的力和力矩。装载机的作业工况复杂多变,工况考虑得是否周全,各工况下前车架载荷计算是否正确,对前车架结构分析和优化设计的成败具有至关重要的作用。目前企业技术人员多采用人工计算方法计算前车架载荷,容易出错,因此研究前车架载荷的高效可靠自动计算方法具有十分重要的意义。应某企业之约,对前车架的变形和应力分布进行有限元分析。

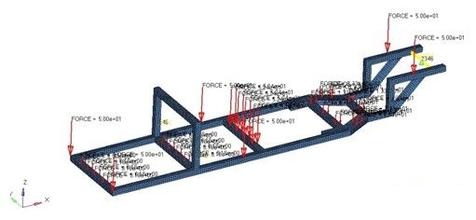

根据前车架与工作装置的静定连接关系,提出一种等效结构法,利用工作装置的等效结构,可快速可靠地求出各工况下前车架承受的载荷。而后对前车架结构进行有限元分析,得出了15种工况下的变形和应力分布。再通过采用导重法进行结构优化,使所有工况最大复合应力从399 MPa下降到218MPa,结构总质量下降11.45%,圆满完成了厂方提出的优化设计降重5 %以上的要求。

其中A、C、D各有左右两个点:A1、A2、C1、C2和D1、D2。前车架通过A1、A2、B、C1、C2共5个铰接点与工作装置连接,其中A1、A2为两动臂铰接处,B为转斗液压缸铰接处,C1、C2为两动臂液压缸铰接处,通过E、F铰接点与后车架连接,通过D1、D2铰接点与转向液压缸连接,G点是前桥行进转动中心。在对前车架进行载荷分析时,E、F、G点作为固支约束点,D点的载荷由转向液压缸的转向力确定,而A1、A2、B、C1、C2点的载荷与各工况工作装置的姿态、作业力的大小密切相关。因此,前车架载荷计算的关键就是确定与工作装置相连的A1、A、B、C1、C2点的由工作装置传来的载荷数值。

(1) 由于工作装置仅与前车架连接,作业力施加于工作装置时,前车架对工作装置支承力的反力就是工作装置作用于前车架A1、A2、B、C1、C2点的载荷。

(2) 工作装置共有7个自由度,即沿3个坐标轴的平动自由度(UX,UY,UZ),绕3个坐标轴的转动自由度(RX,RY,RZ),还有铲斗的1个转动自由度。前车架对工作装置的支承包括:对A1与A2点的对称支承约束住工作装置UX、UY、UZ、RX、RY等5个自由度, 对C1、C2两点的对称支承约束住工作装置的Rz自由度,对B点的支承约束住了铲斗的转动自由度。因此,前车架对工作装置的支承是静定的。也就是说,只要给出工作装置各构件所受载荷(包括作业力与重力)的大小、方向及受力点的相对位置,就可以由工作装置的静力平衡方程求得前车架对工作装置的支承力,计算结果与工作装置构件的形状、尺寸、材料和变形无关。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州纳泰科技咨询有限公司

本文出自杭州纳泰科技咨询有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150