模具制造业中,高速加工代替电加工成为发展趋势。模具型腔精加工的典型工艺为:毛坯粗加工→半精加工→热处理→精加工(高速或超高速铣削)。在精加工工序中常利用小直径铣刀在高速下进行清角和微细结构加工(小直径刀具若在低转速下工作,将会使刀具崩刃或断裂),小直径铣刀受力容易变形,导致加工精度缺失。因此,对小直径铣刀的铣削力应力场进行有限元分析很有必要。

圆周铣削加工的几何关系见图,在此不考虑铣刀渐进磨损过程,瞬时动态铣削力可分解为瞬时圆周铣削力dFti(切向力)和瞬时垂直切削力dFri(径向力),考虑到瞬时切屑厚度及刀具有效前角对动态铣削力的影响,圆周铣加工有不同的加工方式,即顺铣和逆铣。顺铣和逆铣加工时每个切削刃的总切削力在x、y向的分量。

根据铣刀制造的原理,选择去除材料的方法来完成铣刀模型的建立。铣刀是中心对称结构,本研究的铣刀齿数为3,所以取铣刀的1/3进行建模,然后,利用特征命令完成整个模型的建立。

铣削力试验采用Kistler(9257B)三向动态测力仪、电荷放大器(5017B)和A/D转换卡,测量高速切削时不同切削条件(不同的切削速度、切削深度、进给量)的切削力,该试验所获得的切削力还可确定FEM所需的受力边界条件,为应力场有限元分析建立边界条件作好准备。

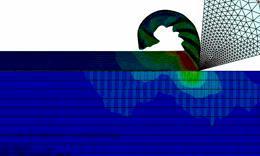

实体建模完成后,必须对实体模型进行网格划分,网格划分见图。然后施加边界条件,由铣削力试验可得Fx=546N,Fy=532N,Fz=472N,将其施加到立铣刀前刀面上即可进行有限元分析。

计算机辅助解算后,经后处理得到立铣刀切削时的三维应力场分布,结果见图。从图可明显看出,立铣刀的应力主要分布在铣刀悬臂处及刀刃处。

利用UG建立了小直径立铣刀实体模型,根据切削力实验结果给出了边界条件,在立铣刀有限元模型上加载,然后利用有限元分析模块对立铣刀在切削过程中的应力场进行了分析研究。立铣刀的瞬时应力场云图显示了切入、切出及切削中应力变化规律、应力峰值及其峰值区域,为优化切削用量各参数与铣削力之间的关系及小直径刀具高速加工复杂型腔模具时加工精度的提高奠定了基础。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州纳泰科技咨询有限公司

本文出自杭州纳泰科技咨询有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150