计算机的出现给社会、科技、生产的发展带来了深刻的变革,同时也为工程结构的设计、制造提供了强有力的工具,可以毫不夸张地说,现代社会已离不开计算机了。汽车工业是科技含量很高的高技术产业,目前各生产、设计部门都非常重视技术改造、注重在设计、制造过程中采用先进的计算机技术,以提高设计、制造质量。汽车设计的过程为①提出设计方案;②对设计方案进行分析、计算、修改;⑧将经过分析、计算、修改的设计方案绘成设计图纸这样三个过程。在这三个阶段中应用计算机技术就是计算机辅助设计(简称CAD),在以上三个阶段中,决定产品设计质量的关键还是前两个过程,因此在产品的设计和计算阶段采用计算机技术是非常必要的。在汽车结构设计中所采用的计算机分析计算和设计方法是有限元分析及结构优化设计,这都是近几十年发展起来的新的计算方法和技术,由于可以解决以往用手工计算所根本无法解决的间题,并且可以给企业带来巨大的经济效益和社会效益,因此这也是许多进行企业技术改造的重要方面。

实际工程结构基本上都是复杂的超静定结构,要进行其结构强度分析、求得各点处的应力和应变,依靠传统的手工计算几乎无法实现。由于工程设计的迫切需要,计算机出现不久就被用于结构强度分析计算。五十年代出现了“有限元法”,经过二十多年的发展,到七、八十年代在理论上就比较成熟了,并被作为工程结构静、动力强度分析的有效工具而得以广泛的应用,并发挥了重大作用。有限元法的基本思想是将一个复杂的结构拆分成“有限”个“单元“,对这些单元分别进行分析,建立其位移、内力的关系,以变分原理为工具,将微分方程化为代数方程,再将“单元”组装成结构,形成结构整体的刚度方程KU=P,其中:K是结构的整体刚度矩阵、U是节点位移列阵、P是节点荷载列阵。利用计算机求解大型线性代数方程组,即可求得结构的内力和位移.在汽车设计中“有限元法”也得到了广泛的应用,下面以重型载重车的车架有限元分析实例。

结构优化设计的基本思想是在满足结构正常工作的各项要求的前提下,设计重量最轻(或造价最低)的结构。“以最小的代价,获取最大的利益,这一思想古已有之。在本世纪初即有人采用数学规划的方法进行过简单结构的优化设计,但由于理论研究不够完善,特别是结构分析以及求解数学规划问题的计算工作量太大,因而在出现计算机及有限元结构分析方法以前,结构优化设计还只能停留在科学家纸上谈兵的阶段,无法应用于工程实际结构设计中。在60年代,由于计算机技术的发展,有限元法的逐步成熟以及数学规划研究的进展,结构优化设计逐步发展起来,并开始应用于实际工程结构设计中。自70年代以来,结构优化设计得到了巨大的发展并在实际工程结构设计中发挥出日益巨大的作用和效益。

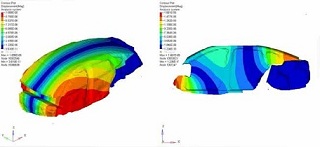

结构优化设计从设计层次上分可分为:截面优化设计(仅以结构截面尺寸为设计变量)、几何优化设计(以结构截面尺寸和结构节点坐标为设计变量〕和拓扑优化设计(以结构截面尺寸、结构节点坐标和结构各单元问的连接关系为设计变量);从设计变量的性质上分可分为连续变量结构优化设计(各个设计变量的取值范围是连续的)和离散变量结构优化设计(各个设计变量的取值范围是离散的)。以结构受应力约束和位移约束的结构优化设计为例,连续变量结构截面优化设计的数学模型为下面是小型邮电运愉车车架的结构拓扑优化结果。基本结构为一4000x1400(mm)的长方形板,划分为50x18个矩形薄板单元,荷载有发动机重量(共193公斤,作用于图中左边三个圆点所示位置);乘客及货物重量(共743.6公斤,作用于图中右边四个圆点所示位置);车身重量(共72a公斤,作用于图中上下边六个三角形所示位置)。支承条件为四点铰支(支承于图中四个矩形所示位置)。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150