脉冲发动机为导弹拦截器提供轨姿控的动力,是导弹拦截器的重要组成部件。由于导弹拦截器需要高速飞行和快速响应,所以要求脉冲发动机质量轻、能量高,为此,设计了一种以高强度铝合金为内衬(以下简称铝内衬),以缠绕纤维为外层(以下简称纤维外层)的脉冲发动机复合壳体结构。本研究的目的是要对这种复合结构进行有限元分析和优化设计,以其在保证结构强度的情况下,尽量减轻结构质量。文献对复合材料的强度分析主要采用了壳单元,对复合结构的优化设计是分步进行的,而本研究对复合材料和复合结构的强度分析则是采用了轴对称结构的六节点三角形等参数单元,对不同材料层复合结构的优化设计是一步整体进行的。三角形单元较壳单元简单,并能很好地处理复杂的几何图形结构,而将复合结构整体优化设计更能提高优化效率。本研究采用图形软件建立几何模型,再转入ANSYS有限元软件中进行强度计算,并进行优化设计。

本研究采用的ANSYS软件是一种应用广泛的通用有限元工程分析软件。它具有功能完备的预处理模块和后处理模块。在ANSYS软件的优化设计模块中,提供了单步运行法、随机搜索法、等步长搜索法、最有梯度法、零阶方法和一阶方法等优化方法,而基于目标函数对设计变量敏感程度的一阶方法,则更适合于精确的优化分析。

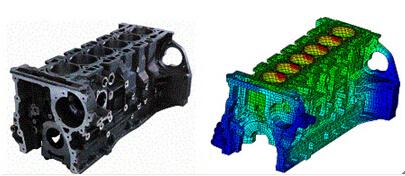

脉冲发动机主要由燃烧室复合壳体、点火具、喷管和药柱等零部件组成,其中承受燃烧室压力的关键部件是燃烧室复合壳体。复合壳体的内衬是一种高强度的铝合金,外层是由碳纤维加环氧树脂缠绕而成的。脉冲发动机安装在高强度铝合金的轨姿控舱体中。建模时将脉冲发动机简化成图所示的轴对称结构,点火具用实心的高强度铝合金模拟体代替。径向位移限制套筒则是对轨姿控舱体的模拟简化。由于复合壳体的过渡区域主要是由弧形构成的,所以选择了精度较高的六节点等参数三角形单元。为了方便下一步的结构优化设计,离散化的原则是按照规定的单元边长自动进行的。施加在脉冲发动机复合壳体上的载荷主要是固体装药燃烧产生的高压燃气压力。

由于脉冲发动机工作时间极短,所以在强度分析时忽略燃气温度的影响,仅将燃烧室的工作压力假设为载荷。安装几十个甚至百余个脉冲发动机的轨姿控舱体限制了脉冲发动机复合壳体的局部膨胀,故将径向的零位移设在了套筒的外侧。考虑到脉冲发动机是在喷管位置处固定在轨姿控舱体上的,所以将轴向的零位移设在了复合壳体和径向位移限制套筒的下部。该复合壳体所用的铝内衬材料是各向同性的,纤维外层的物理性能是各向异性的,具体的物性参数见表。表中的E是弹性模量;下标1,2和3分别表示径向、轴向和环向;v是泊松比;G是剪切模量;P是材料密度;σ是材料强度极限,对于纤维外层,指的是环向的材料强度极限。考虑到所用材料的安全性,本研究将燃烧室临界压力载荷取为60MPa。径向位移约束套筒厚度对复合壳体的最大应力有影响。对于纤维外层,其最大应力是环向应力;对于铝内衬,其最大应力是Von Mises应力。计算条件:最大单元边长是0.25mm、压力载荷是60MPa。当径向位移约束套筒厚度在0~20mm范围内变动时,纤维外层最大应力的绝对差约12MPa,相对差约100;铝内衬的最大应力没有变化。计算结果表明,径向位移约束套筒厚度对复合壳体的最大应力影响很小,可以忽略不计。所以可取径向位移约束套筒的厚度,最后,可将有限元模型离散为12003个节点,5740个单元。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150