悬架对车辆的经济性、安全性和营运效率起着非常重要的作用。其中空气悬架在重型牵引车上的应用越来越多。国外汽车空气悬架发展经历了“钢板弹簧+气囊的复合式悬架、被动全空气悬架、主动全空气悬架(即E-CAS电控空气悬架系纫”的变化历程。车辆采用空气悬架系统后,可以实现车身高度的自动调节,提高车辆行驶的平顺性,同时可有效保护车辆自身和所运输的货物。

本研究所分析的重型牵引车的空气悬架的结构形式如图所示。其中钢板弹簧支架、长短钢板弹簧和下支架共同组成了空气悬架系统的导向传力机构,承受汽车的纵向力、侧向力及其力矩。路面的激励通过轮胎、车桥传递到钢板弹簧,然后再由钢板弹簧传递给钢板弹簧支架、空气弹簧以及减振器,最后作用到车架上。重型牵引车的悬架往往采用钢板弹簧+气囊的复合结构。在行驶过程中,悬架系统受力复杂。为保证车辆的平顺性和操作稳定性,其钢板弹簧支架必须具有足够的强度和刚度。根据汽车结构强度有限元分析方面的相关资料,该牵引车在行驶过程中可能遇到的典型极限工况为冲击载荷工况、最大牵引力工况、紧急制动工况和最大侧向力工况。针对这几种典型工况对该重型牵引车后驱动桥的轮胎接地力进行计算,并以此为外部载荷。

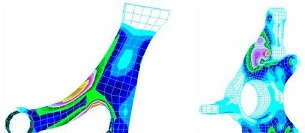

通过对空气悬架系统结构整体有限元分析,求出钢板弹簧支架销轴处的约束反力。使用HyperMesh前处理器对钢板弹簧支架进行有限元网格划分。首先简化模型,去除小的倒角和倒圆,对次要结构进行简化;其次可以利用钢板弹簧支架对称的特性,采用对称的方法对其进行网格划分。由于钢板弹簧支架几何形状较为复杂,因此,采用一阶四节点四面体单元。实际使用中钢板弹簧支架的材料为球墨铸铁,牌号为QT800-2,材料参数如表所示。钢板弹簧支架上端通过螺栓连接到车架上,下端通过销轴连接到钢板弹簧,钢板弹簧可以绕着轴销转动。根据实际的连接情况,约束钢板弹簧支架螺栓安装孔处各个节点的六个自由度,并在销轴孔中间节点加载,载荷的大小参照表所示四种典型工况下钢板弹簧支架销轴中心点处受力,并建立四种工况,利用印tiStruct求解器对钢板弹簧支架在四种典型工况下的受力情况进行求解。钢板弹簧支架应力较大的区域主要位于螺栓孔周围、加强筋及其周边部分,其他部位应力较小,最大应力出现在中间面上的螺栓孔周围,大小是133.6MPa;钢板弹簧支架与钢板弹簧吊耳连接部位变形比较大,其他部位变形较小,最大变形量出现在钢板弹簧支架的销轴孔周围,大小是0.5029mm。同样分析得出,钢板弹簧支架在其他三种典型工况下的应力和位移的分布情况和冲击载荷工况下的情况基本一致。四种典型工况下的结果如图所示。由图可以看出,在最大侧向力的工况下钢板弹簧支架的应力和变形最大,分别为156.6MPa和0.5902mm,在紧急制动工况下应力和变形最小。同时可以看出,最大应力和最大变形量具有相同的趋势,即应力大的工况变形量也大。

为保证所有构件安全工作并具有必要的强度储备,通常把极限应力除以一个安全系数,并将结果作为构件的许用应力,一般汽车零件的安全系数为1.6,一些易损件或重要零件还要乘以1.3-1.5的特别系数,由此得到的最大安全系数为2.4。钢板弹簧支架是涉及车辆行驶安全的重要零件。出于安全考虑,选取安全系数为2.3得到如下许用应力208.7MPa,由于钢板弹簧支架在各极限工况下的最大VonMises应力为156.6MPa,这与材料的许用应力相比还有一定富余,尤其是从各工况应力云图中可以看出,钢板弹簧支架下半部等区域的应力很小,因此,可以认为还有较大材料冗余,有必要对其进行结构优化设计。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150