汽车悬架包含了数对球面副和柱面副,由于摩擦副的接触涉及摩擦、承载、运动、疲劳和寿命等问题,因此悬架系统中摩擦副的接触处必然是悬架系统最危险、最重要、最易变形的部位,严重影响着车辆的转向性和行驶性。描述动态接触的简单方法是不考虑物体的变形,采用刚体接触模型分析;复杂方法则考虑物体的变形,采用弹性接触模型,用有限元分析法或边界元法计算。针对某型微型多功能车建立了前双横臂独立悬架计算模型,利用ANSYS软件进行悬架弹性接触分析,并通过试验对计算结果进行了验证。

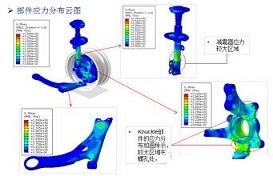

目前悬架接触强度分析大多是有限元静力分析,考虑接触问题的较少。试车实验发现其接触处也较危险,分析时需要加以考虑。利用Pro/E软件建立悬架及车架的三维实体模型,如图所示。由于转向节与轮胎、刹车及导向机构相联,不存在大的应力集中,且文中重点考察接触处的应力和变形(试验显示的危险位置),因此,对转向节形状做了简化,以减少参与计算的单元数量。图所示为简化的悬架有限元计算模型。根据分析类型的需要,可用于摇臂的单元有以下几种:体单元Solid45、目标单元Taiget170及接触单元Contact174若体单元选用20节点的Solid在相同计算精度下可减少单元的数目,但收敛比较困难。因此采用ANSYS内自行统一单位,所涉及的材料属性如表所示。接触问题属于高度非线性问题滞摩擦因数的更是如此,网格质量和总体数量对计算收敛性有很大影响。

为了保证计算收敛,在划分网格之前应该预先估计应力梯度变化趋势和最大应力区域,在应力变化剧烈、应力梯度比较大的轴承接触区采用细密的网格,同一区域的网格要求均匀。有限元模型单元数量和大小直接影响其前后处理和计算效率,接触问题更是这样,一般不采用自由网格划分。模型若采用自由网格,则圆柱面和球面上的网格变得不光滑,就像带毛刺的实体一样,不利于计算收敛;如果通过细化去除毛刺,又会导致单元数目过大达7万多,增加计算量文中采用功能强大的专业网格划分软件Hypemesh划分网格,以保证得到单元质量较好的有限元网格,如图所示,单元数目为5712个,节点数目为10506个。考虑到由Hypemesh导入ANSYS中的模型不具有几何信息,而接触面的定义需要几何面,因此在Hypemesh中进行接触对的定义。在Hypemesh中定义接触容易扩大接触单元范围,因此,定义接触对之后,应对接触单元进行检查,删除多余的单兀。在定义接触之前,需要判断哪些地方可能发生接触,识别出潜在的接触对,通过目标单元和接触单元来定义它们,跟踪变形阶段的运动。否则将会导致接触区域扩大,从而增加计算量。接触问题的计算量不是简单的线性增加,在理论上每个增量步都会多次判断接触区域的关系,将严重影响计算速度和收敛性。

采用凸面为接触面、凹面为目标面来定义接触对(整个模型的网格质量、材料和刚度都一样)。在摇臂和吊耳接触处定义4个柱面副,在球头销和摇臂接触处定义2个球面副,在运动副处定义接触对。法向接触刚度过小会引起穿透,导致结果不准确;过大又可能导致方程病态,收敛性差。经验表明,可以用试算法解决此问题。最大穿透容差TOLN:主要是为了解决接触协调性问题,采用默认值即可。

从受力分析计算结果看,上摇臂所受力比较小,试车结果也是下摇臂接触处磨损较严重,所以下面单独分析摇臂。F主要通过球头销传递,选取半球内表面的节点,共49个,每个节点上的力为FX-42.7N和Fy-61.5N实际上,F4是通过底座加到摇臂上的,简化后在相似位置的中间平面选取了34个节点,每个节点上加载FX=97N和Fy=115.8N整体式吊耳是和车架焊接在一起的,所以吊耳外表面的所有节点采用全约束。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150