压力容器由于输送燃料和制造工艺要求,通常在底上开人孔及输送孔等。开孔后的底,因壳壁材料的削弱以及结构连续性的破坏,在开孔附近要产生一个显著的高应力区。虽然该区域是局部的,但对底的承载能力却有明显的削弱作用。因此,大开孔的强度计算是压力容器设计的一个关键。至今关于翻边大开孔的有限元分析方法,国内外的资料不多。苏联利用铁木生柯法兰盘计算方法计算压力容器底部人孔法兰盘强度(即开孔强度)。后来有人利用开孔强度系数来计算翻边开孔强度,还有的为简化计算,把实际结构简化成直角相交结构。为了进一步分析翻边大开孔强度,以及分析上述计算方法及简化的合理性,作了大量计算及试验分析。

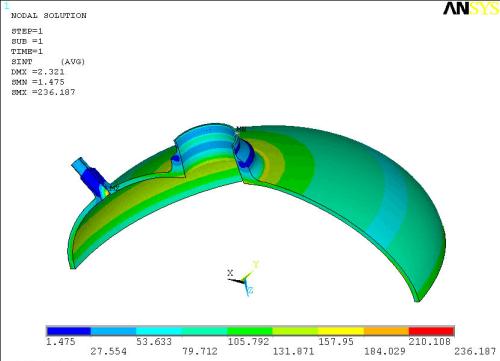

压力容器球底翻边开孔附近的几何参数,见图。为了计算翻边开孔强度,首先要弄清开孔附近应力分布,这是开孔强度计算基础。有限单元、广义位移及位移函数选择不少作者对旋转壳采用截锥壳单元,当单元分得很多时,其精度较高。为了尽量缩短计算时间,单元不宜过多,使用截锥壳会引起较大误差。为此,我们采用了曲壳单元,其外形与实际结构更为接近,则计算结果亦将更为精确。对曲壳单元,选定曲壳中面母线的切线方向与:轴的夹角为母线长S的二次函数根据克希霍夫假设,曲壳单元中任意点的位移用中面位移及其微分项表示,则可得到位移—系数矩阵。由此,便可求得由广义位移直接表示应变和位移的矩阵。有了单元的应变、位移特性,材料特性和载荷情况之后,对N个单元求和,便可得总的联立方程式。由于矩阵积分一般不能精确解出,必需用数值积分来实现。通过分析认为,在近似积分中使用辛甫生三点擂值法为好,化时少,且具有足够精度。考虑到旋转壳单元在无外载情况下可以有轴向平移。为此,对单元刚度矩阵系数采取了补充修正的技术,使结果能更好地满足平衡条件。利用联立方程组求解出位移后,便可进行单元中应力计算。为了分析开孔强度,进行了大量计算,典型的应力分布规律见图。由图可知,在开孔翻边处,环向中面应力远远大于经向中面应力,而经向弯曲应力远大于环向弯曲应力。为了验证理论分析结果,作了大量试验。试验表明,理论计算与试验结果比较符合,尤其是基准点A的应力,理论计算与试验结果更为接近。

在翻边开孔强度分析初期,我们按国内外传统思想,寻找最大应力点的表面最大应力,以此作为翻边开孔强度分析的基准,由于该应力很大,而且随结构参数变化没有一定的规律性,再者,有的试件表面最大应力比较接近,但破坏压力相差很大。因此,无法使用最大应力点的表面最大应力来分析翻边开孔强度。后来根据结构的实际特点,提出了三点新看法,较好的解决了翻边开孔的强度计算。在分析及计算压力容器强度时,通常首先寻找结构强度薄弱部位,它不但与应力大小有关,而且还与材料及其焊缝性能有关。因此,强度薄弱部位并不一定出现在最大应力部位,应当具体问题具体分析。但是目前一些理论书籍及杂志上,往往没有注意这一点,简单地认为最大应力部位即为结构强度薄弱部位。因此用大量精力去寻找最大应力点的最大应力。而实际结构的爆破口往往不出现在最大应力部位。这样,必然导致理论分析与试验结果存在较大差异。对压力容器,只要存在焊缝,其破口一般出现在焊缝处,这已为大量试验证实。因此,本研究提出了从结构的实际出发,寻找结构强度分析基准点的看法。由图可知,翻边开孔附近应力分布很不均匀,因此,很自然的提出了到底以哪一点作为开孔强度分析的基准点呢?国内外的大量资料均以最大应力点作为强度分析的基准点。可是,由于一般材料的焊缝金属延伸率比基本金属小,焊缝金属的平均拉断应变为基本金属的80%,而LD10焊缝金属平均拉断应变仅为基本金属50%。在受内压时,翻边圆弧附近的变形不会相差很大,因此从最大应变理论分析,翻边开孔的破口应出现在焊缝处。所以,在进行裔边大开孔强度分析时,以翻边圆弧与理论法兰管连接点A(该点在焊缝或焊缝热影响区)作为强度分析的基准点。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150