缠绕复合材料管道因其高的比刚度、比强度、耐腐蚀、良好的隔热等性能,在许多工业领域都有广泛的应用。复合材料还具有性能可设计的优点,通过改变缠绕角度可以适应不同的载荷条件,例如圆柱形薄壁压力容器受内压时筒壁内轴向正应力为环向正应力的一半,缠绕角为±55°时可使复合材料受力最合理。李晓芹等、崔昭霞等采用理论和有限元分析模型分析缠绕复合材料管中的应力, Bakaiyan等困采用弹性理论分析缠绕复合材料管在内压和热载荷下的应力;伶丽莉等等采用最大应力破坏准则和壳单元,分析缠绕复合材料气瓶壳体各种损伤模式及损伤后弯曲刚度的降低;UemuraM等建议缠绕层基体破坏时横向模量和剪切模量的折减系数。本研究采用三维各向异性弹性理论分析内压和轴向组合载荷下复合材料缠绕管道各缠绕层中的应力,进而用Hashin破坏理论研究几种缠绕角度下各层的强度包络线,并研究缠绕角度逐层递变,以使各层的应力水平接近。

复合材料缠绕管道每个缠绕单层可以视为单向复合材料,本研究采用Hashin准则判断其失效。顺纤维方向的拉伸和压缩强度准则分别为垂直纤维方向拉伸(或压缩)应力与面内剪切应力组合时的失效准则,沿纤维方向、垂直纤维方向的正应力和面内剪应力,沿纤维方向的拉、压强度和面内剪切强度,垂直纤维方向的拉伸和压缩强度。

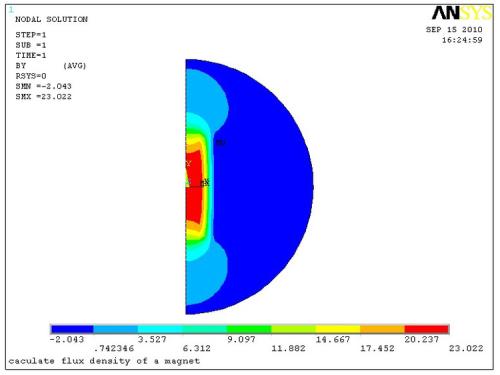

某碳纤增强环氧基缠绕复合材料管道,单缠绕层可视为单向复合材料,其弹性参数和强度参数分别见表,取圆管内径为500mm,每个缠绕层厚0.5mm,缠绕角度分别取为±350、±450、±550,管道施加1MPa的内压时各缠绕层应力沿厚度方向的分布见图。由图中可以发现随缠绕角度增加,对于每种缠绕角度的管道,管壁中,由里向外明显增加,略有增加时略有增加外,另两个角度基本保持不变。在管道轴向施加1MPa轴向应力时,缠绕层中应力随厚度方向分布见图。与施加内压时相反,随缠绕角度增加,沿管壁由里向外波动,且整体趋向下降,其他两个应力分量基本维持不变。从上面的应力分析可知,由于相邻缠绕层间半径差异引起的拉扭耦合效应会造成缠绕层内的剪应力外层大于内层。图分别为缠绕角度为35°和55°时的强度包络线,由于单层缠绕层顺纤维向的强度远远大于横向强度,在本文研究的缠绕角度范围内,管道强度实际上受横向和面内剪切强度控制。

从图中可以看出内层的强度包络线包含外层的,即缠绕管道的强度实际上由外层的受力决定。同时可以发现,适当施加轴向压力可以提高管道承受内压的能力。对于厚壁管道,内外层的应力不相等,沿厚度方向由里向外适当增加缠绕角度,可以使内外层的受力更均匀,充分利用每层材料的强度。本研究发现,每一对缠绕层由里向外缠绕角度按如下公式递增内、外层的强度包络线可接近。图为按上式调整了每层缠绕角度后三种管道(最内层±35°、±45°、±55°)最内层和最外层的强度包络线,调整后它们最外层的强度包络线扩大至与最内层的接近,轴向载荷为零时,三种缠绕角管道的最大内压承载能力分别提高了21.12%,25.95%,19.88%。

1)对于缠绕复合材料厚壁管道,由于各缠绕层半径的差异引入的附加面内剪应力沿厚度方向(从内部向外壁)逐渐增加,造成外层应力大,比内层先破坏。内外层强度包络线差别明显,因此管道厚度的影响不可忽略。2)建议一种缠绕角度由里向外递增的公式,可以使厚壁管道中各缠绕层的应力分布更加趋同,在不增加缠绕层数和不明显改变管道轴向和周向性能的条件下,显著增强管道的内压承载能力。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150