某钢厂120 t/30 t/10 tX27.6m桥式起重机现已使用多年。该起重机的强度刚度如何,能否继续使用,是安全生产的关键。为此,特应用有限元分析程序,结合现场实测结果,对该桥式起重机进行了多种工况的分析研究,并与现场测试数据进行对比,为确定其使用寿命提供依据。

因无设计图纸,特对120 t/30 t/10 tX27.6m桥式起重机进行了现场测绘,获得该桥机主梁及端梁的主要设计参数。对于现场无法测量的主梁及端梁腹板设计参数,则参照桥式起重机常规设计确定。

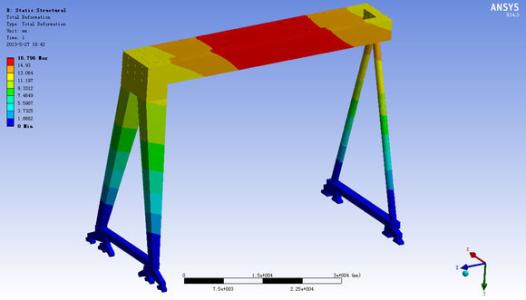

桥式起重机由两个主梁及两个端梁组成,为对称箱型焊接结构。主梁及端梁内部均焊有隔板,为偏轨箱型结构。小车运行轨道安装在主梁T型钢处。T型钢与主腹板焊接为一体。根据结构及工作载荷的对称性,取该桥式起重机1/2结构为研究对象,选取有限元分析程序中QUAD4三维板单元作为基本单元。计算参数节点数:22961;单元总数:23074。

桥式起重机可在特定轨道上行走,主梁可简化为简支梁。故确定结构边界约束条件如下:约束各主梁行走支承中心点处垂直z方向位移;同时约束左侧主梁行走支承中心点处的水平x方向位移;并限制桥式起重机两端梁对称面上各点水平Y方向位移,以增加对称约束。

经测量,小车轮距约为52m。因无法确定小车轮压,计算分析时,假定轮压等值均布按集中力方式作用于主梁相应节点上。

由实测结果知,小车自重约为42 t为便于与现场实测数据对比,确定载荷工况如下:

(1)实验载荷工况(不计桥机自重,小车自重42 t);

工况1:小车运行至主梁跨中,提升载荷为85 t

工况2:小车运行至主梁跨中,提升载荷为90 t

工况3:小车运行至主梁跨中,提升载荷为96 t

工况4:小车运行至主梁跨中,提升载荷为99 t

工况5:小车运行至主梁跨中,提升载荷为109 t

(2)考虑结构自重影响,设计载荷工况(考虑桥机自重):

工况6:桥机主梁及端梁自重载荷;

工况7:小车空载运行至距主梁左端520;

工况8:小车满载运行至主梁跨中,提升载荷为120 t;

工况具小车满载运行至距主梁左端520提升载荷为120 t;

从计算结果来看,当小车运行至主梁中部,在85 t 90 t 96 t 99 t 109 t等提升载荷作用下,桥机主梁将产生一定的下挠和应力。由于在线弹性范围内,随着提升载荷的增加,主梁变形及应力呈线性分布,分布规律基本一致。

当小车运行至主梁中部时,应力、应变最大值将发生在主梁跨中对称截面上。小车位于跨中、提升载荷为90 t时,主梁跨中对称截面位移、及VON MISES等效应力分布见图,由于小车轮压只作用在T形钢一侧,将引起主梁截面少量扭转。此时,上盖板主要受压应力作用,下盖板主要受拉应力作用,与T形钢焊在一起的主腹板及副腹板上部(靠近上盖板一侧)为压应力,下部(靠近下盖板一侧)为拉应力,中性轴约在腹板中部。图中所标数值为测点处的应力值。

不同提升载荷作用于跨中时,主梁中部对称截面上各测点处的位移、主应力及MISES等效应力计算结果。

为全面地了解桥机主梁的结构力学特性,对120额定载荷作用时桥机主梁的应力应变情况进行了分析研究。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150